In che modo i getti di acciaio ad alto contenuto di manganese possono diventare la chiave per il miglioramento della resistenza all'usura delle apparecchiature di frantumazione a impatto?

Principi tecnici e vantaggi delle fusioni di acciaio ad alto contenuto di manganese

Il getti di acciaio ad alto contenuto di manganese utilizzati nei frantoi a urto includono principalmente: piastre d'urto, piastre d'urto, piastre di rivestimento, ecc. Questi componenti devono resistere a lungo a forti impatti e all'usura dei materiali ad alta velocità. I materiali in lega ordinaria sono difficili da soddisfare le dure condizioni di lavoro di forte impatto e usura elevata, mentre i materiali in acciaio ad alto contenuto di manganese mostrano un'eccellente resistenza all'impatto e all'usura nell'uso reale grazie alle loro caratteristiche autoindurenti uniche e all'eccellente tenacità.

Durante il processo di lavorazione, l'acciaio ad alto contenuto di manganese (di solito si riferisce all'acciaio austenitico al manganese con un contenuto di manganese compreso tra il 10% e il 14%) si indurisce se sottoposto a una forte forza d'impatto, ovvero si forma uno strato indurente denso sotto l'azione di forze esterne, migliorando efficacemente la durezza superficiale del materiale (può raggiungere HB500 o superiore), mentre l'interno mantiene ancora una buona tenacità e plasticità, ottenendo così la struttura ideale di "durezza e morbidezza". Per questo motivo, i getti di acciaio ad alto contenuto di manganese non solo non sono facili da rompere in caso di impatti ripetuti e forti attriti, ma diventano anche più resistenti all'usura man mano che vengono utilizzati.

I componenti principali includono, ma non sono limitati a:

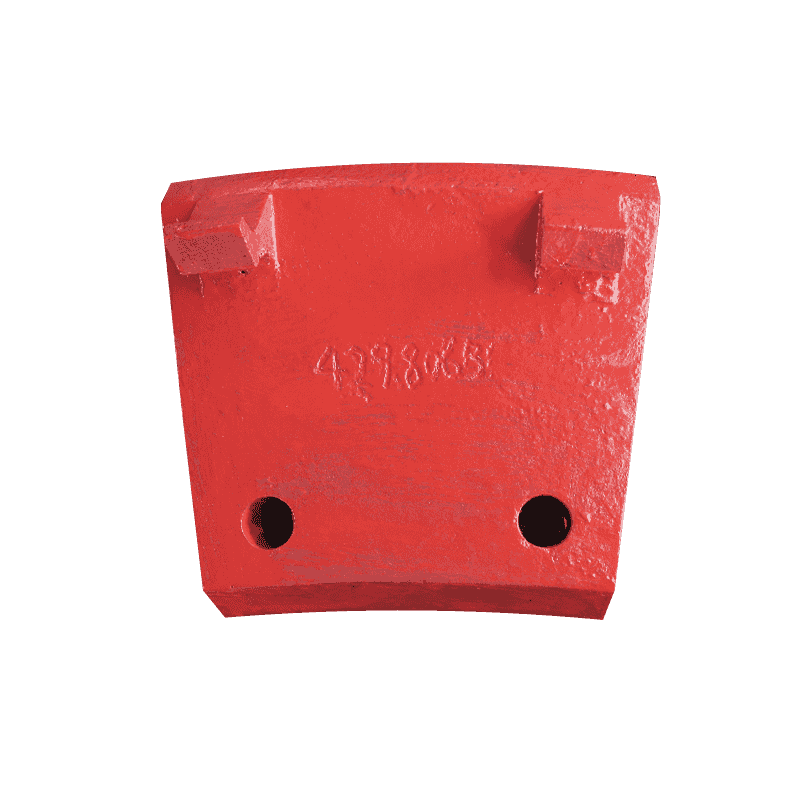

Piastra di contrattacco: frantumazione secondaria migliorata, controllo ottimizzato del tipo di particelle

Il impact plate is located at a key position in the crushing chamber and is the core component to achieve the "secondary impact crushing" of the material. When the rotating rotor at high speed throws out the material, the impact plate is responsible for receiving the rebound and completing the process of re-crumbing, thereby improving the crushing efficiency and consistency of the discharge particle type. After using high manganese steel, the impact plate can form a hardened layer under continuous impact, effectively improving wear resistance, and retaining good toughness inside to prevent breakage. Its reasonable structural design also facilitates the adjustment of angles to meet different crushing needs.

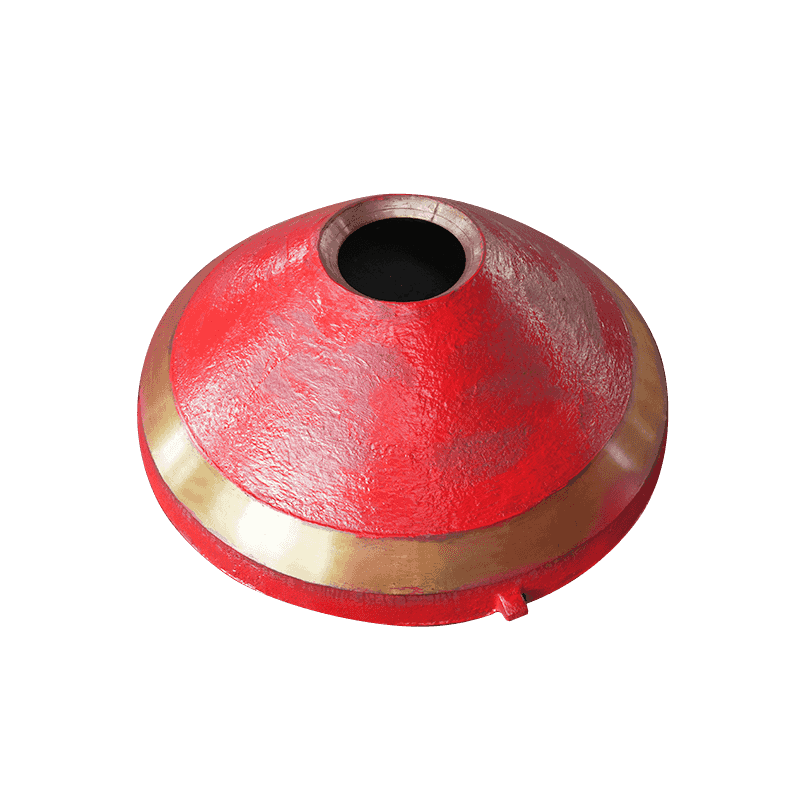

Piastra d'impatto: il punto di forza primario, che trasporta una forte energia d'impatto

Il strike plate is directly installed on the rotor, which is the area where the material first hits at high speed, and bears a huge instantaneous impact force. It is one of the most severely worn parts in the crushing system. With its excellent self-hardening ability and high toughness characteristics, high manganese steel strike plates can still maintain the structural integrity under high frequency impact, delay fracture and deformation, and ensure continuous and efficient crushing process. Its strength design not only ensures the crushing effect, but also reduces maintenance frequency and downtime.

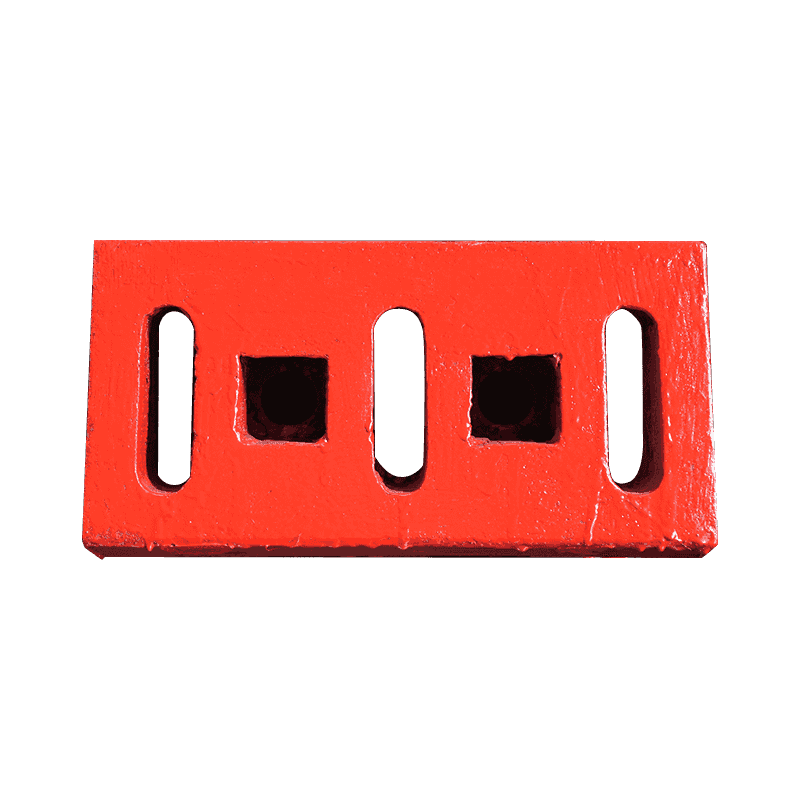

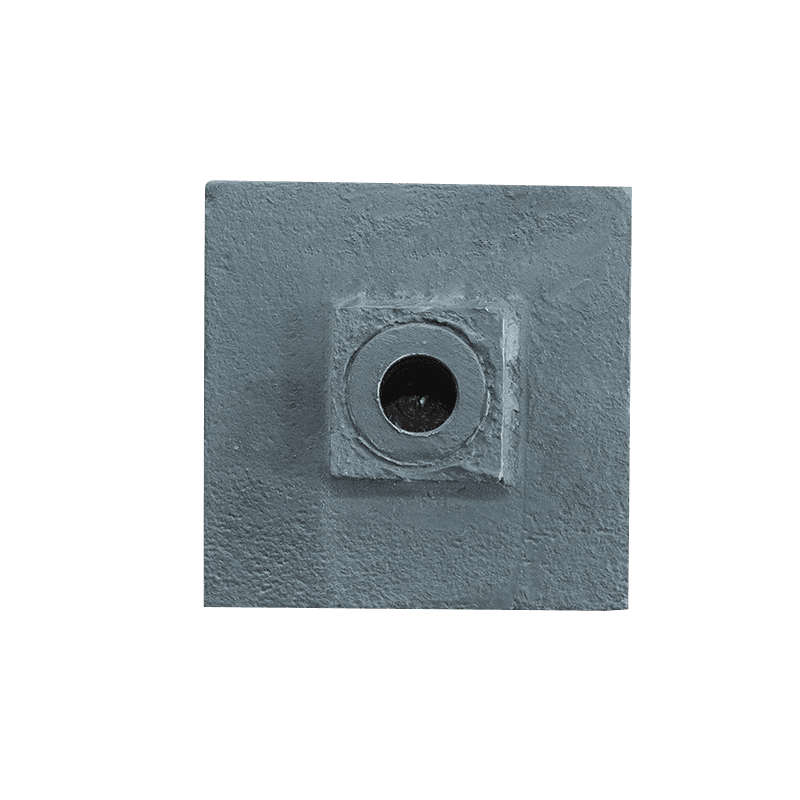

Piastra di rivestimento: protegge la struttura della carrozzeria e migliora la durata dell'intera macchina

Il lining plate is mainly arranged on the inner wall of the crushing cavity, which plays a role in protecting the equipment body and reducing material impact. In daily operation, materials come into contact with lining plates frequently. If the material is not wear-resistant, it is very easy to cause wear of the equipment shell. High manganese steel linings have excellent performance in resisting scouring and abrasion due to their characteristics of hard outer layer and tough core. Its modular structure is easy to replace and repair, and it also works in concert with the impact plate and the impact plate to effectively maintain the stable stress structure in the crushing chamber and optimize the crushing efficiency.

In quanto componenti chiave dei getti di acciaio ad alto contenuto di manganese, la piastra d'urto, la piastra d'urto e la piastra di rivestimento cooperano tra loro nelle operazioni di frantumazione effettive per formare un sistema di frantumazione completo ed efficiente. Svolgono congiuntamente le funzioni di carico d'impatto, stress da usura e resistenza ai terremoti, migliorando notevolmente le prestazioni generali e l'affidabilità dell'apparecchiatura. Allo stesso tempo, la facilità di sostituzione e l'elevata adattabilità di questi componenti comportano anche costi di manutenzione inferiori e tempi di funzionamento più elevati per gli utenti, il che costituisce una solida garanzia per il funzionamento ad alte prestazioni delle apparecchiature di frantumazione a urto.

Ampia gamma di applicazioni ed eccellenti prestazioni pratiche

I getti di acciaio ad alto contenuto di manganese per frantoi a urto sono stati ampiamente utilizzati in molti settori:

Frantumazione in miniera: tratta rocce ad alta durezza come granito, basalto, minerale di ferro, ecc.

Trattamento dei rifiuti edili: realizzare l'utilizzo delle risorse di rifiuti solidi come blocchi di cemento, mattoni e blocchi di piastrelle

Materiali da costruzione in cemento: calcare frantumato, gesso, clinker e altre materie prime

Frantumazione di materie prime chimiche: migliorare l'efficienza di lavorazione delle materie prime minerali medio-dure

Ilse operating scenarios generally have the characteristics of strong impact, large dust and harsh environment, which puts high requirements on the strength and wear resistance of equipment components. With its excellent wear resistance and long life, high manganese steel castings not only reduce frequent replacement due to component losses, but also greatly reduce equipment maintenance costs and unplanned downtime, saving enterprises a lot of operating costs.