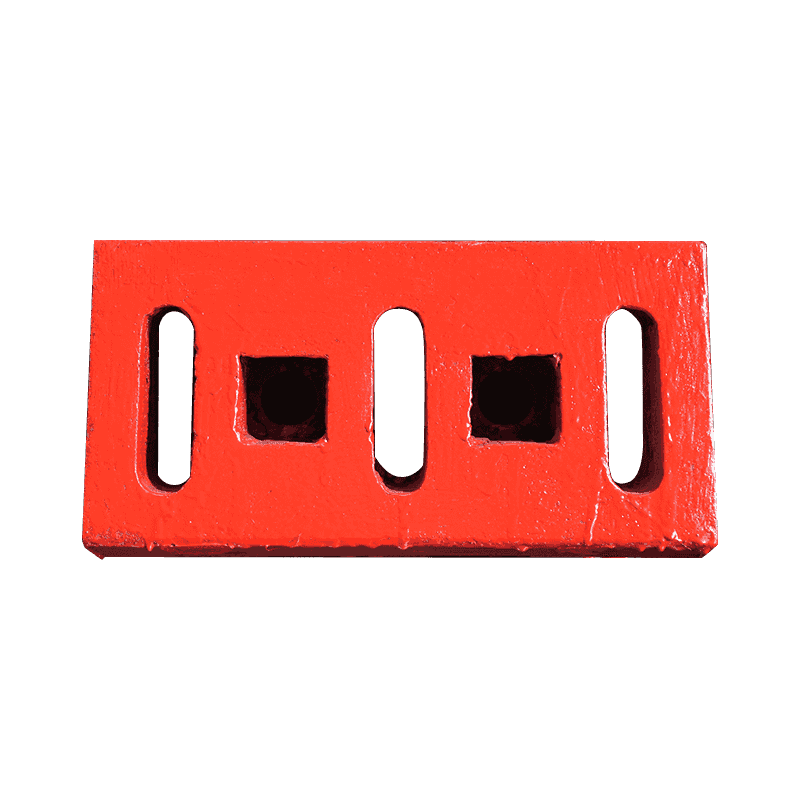

In che modo la parete in malta di acciaio ad alto contenuto di manganese del frantoio a cono può distinguersi in ambienti ad alta temperatura, elevata umidità e forte corrosione?

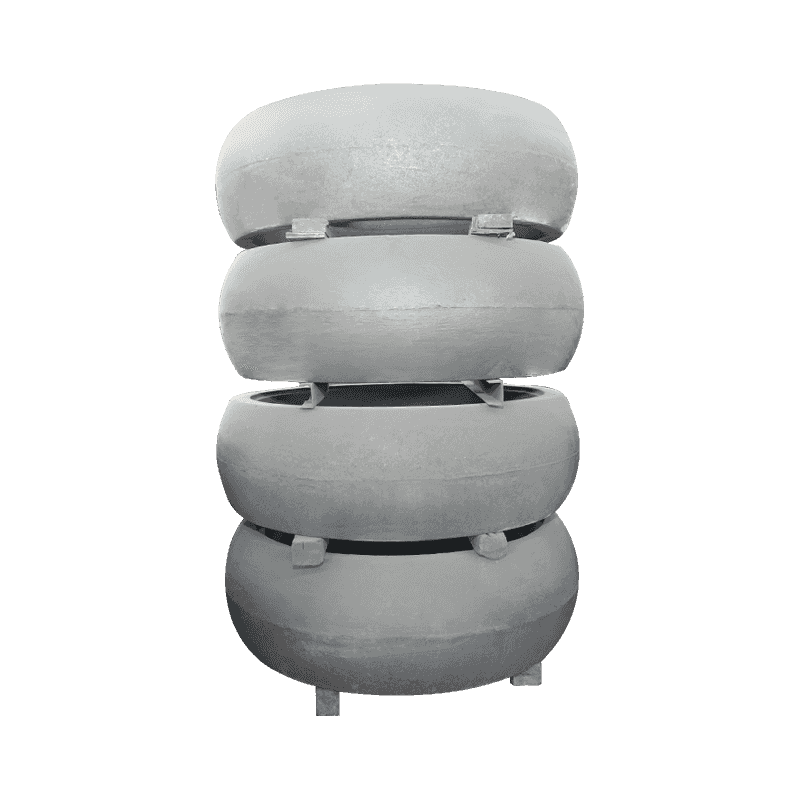

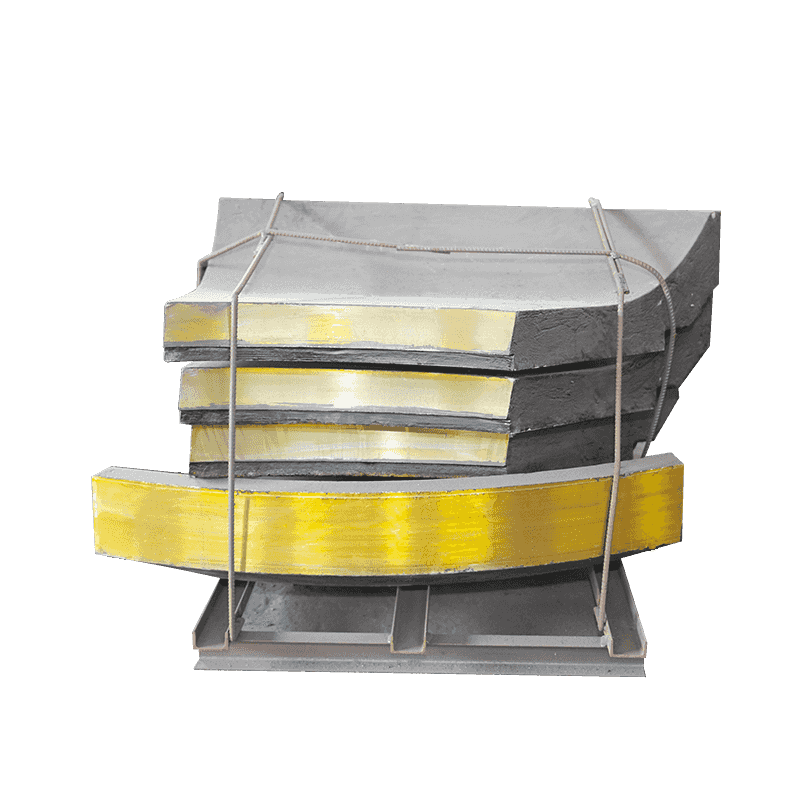

Frantoio a cono ad alta parete in acciaio al manganese è famoso per le sue caratteristiche autoindurenti uniche e l'elevata tenacità. Su questa base, le sue prestazioni in ambienti complessi vengono ulteriormente rafforzate aggiungendo una varietà di elementi di lega, come cromo (Cr), nichel (Ni), molibdeno (Mo), ecc. Migliorando la resistenza all'usura, questi elementi migliorano significativamente la resistenza antiossidante e alla corrosione acido-base della parete di malta laminata.

Soprattutto in ambienti con alta temperatura ed elevata umidità e composizione minerale complessa, come minerale contenente zolfo, terreno salato, ganga acida, ecc., i materiali tradizionali sono soggetti a vaiolatura, tensocorrosione o fessurazioni termiche, mentre la parete di malta laminata in lega di acciaio ad alto contenuto di manganese può ritardare efficacemente il processo di corrosione e garantire il funzionamento continuo dell'attrezzatura.

La tabella seguente riassume le funzioni dei principali elementi di lega nella parete di malta laminata dell'acciaio ad alto contenuto di manganese del frantoio a cono:

| Elemento in lega | Descrizione funzionale |

|---|---|

| Mn (Manganese) | Fornisce una buona capacità di incrudimento e resistenza all'usura dell'acciaio |

| Cr (Cromo) | Migliora la resistenza all'ossidazione e la durezza superficiale; resiste efficacemente alla corrosione acida e alcalina |

| Ni (nichel) | Migliora la stabilità strutturale dell'acciaio alle alte temperature; migliora la resistenza alle fessurazioni termiche |

| Mo (molibdeno) | Forte resistenza alla corrosione per vaiolatura; particolarmente efficace in mezzi contenenti cloruro o zolfo; migliora la resistenza alla corrosione chimica |

| C (Carbonio) | Aumenta la durezza della matrice; lavora con il manganese per formare una struttura austenitica ad alta durezza |

Vantaggi in ambienti ad alta temperatura e alta umidità

Nelle operazioni reali, l'ambiente di lavoro del frantoio a cono è spesso accompagnato dalle seguenti caratteristiche:

Il funzionamento continuo comporta un aumento della temperatura dell'apparecchiatura:

Nelle moderne linee di produzione mineraria o industriale, i frantoi a cono funzionano continuamente e con carichi elevati tutto l'anno e ci sono pochissime opportunità di arresto e manutenzione. Il movimento meccanico a lungo termine fa sì che la temperatura all'interno dell'apparecchiatura, in particolare attorno alla camera di frantumazione, continui a salire, formando facilmente un ambiente locale ad alta temperatura.

In questo stato, i materiali ordinari spesso causano cricche da fatica termica dovute alla ripetuta alternanza di espansione termica, freddo e contrazione, e causano anche materiali fragili e rotti. La parete in malta laminata in acciaio ad alto contenuto di manganese migliora la stabilità strutturale alle alte temperature aggiungendo elementi Ni, può resistere ai cambiamenti strutturali causati dalle sollecitazioni ad alta temperatura, prevenire efficacemente i danni causati dalle fluttuazioni di temperatura e garantire che mantenga buone proprietà meccaniche a temperature elevate a lungo termine.

Il materiale frantumato ha un alto contenuto di umidità e un'elevata umidità:

Nei materiali effettivamente frantumati come minerali, carbone e rifiuti solidi edili, il contenuto di umidità è spesso più elevato, soprattutto nei climi umidi del sud o nell'ambiente minerario sotterraneo. È molto probabile che questo tipo di materiale ad alta umidità formi pellicole di vapore e acqua durante il processo di frantumazione, con conseguenti:

La superficie del componente viene continuamente erosa dall'umidità;

Formano un microambiente umido e aggravano le reazioni di corrosione;

La tensione interfacciale del materiale aumenta, influenzando il modello di usura.

In risposta ai problemi di cui sopra, l'elemento cromo (Cr) nell'acciaio ad alto contenuto di manganese può migliorare significativamente la resistenza all'ossidazione del materiale e la resistenza alla corrosione dell'acqua, pur mantenendo un basso tasso di corrosione in ambienti umidi. Allo stesso tempo, la struttura della matrice ad alta tenacità può prevenire il distacco o la fessurazione del materiale causata dall'idratazione, prolungando notevolmente la durata della parete della malta rotolante.

Alcuni materiali contengono componenti corrosivi:

Molte materie prime minerali da frantumare contengono componenti chimici come solfuri, ossidi di acidi, ioni cloruro, ecc., come:

Minerali contenenti zolfo come pirite e molibdeno;

Impurità acide contenute nel carbone;

Residui di rifiuti industriali nei rifiuti edili.

Questi mezzi chimici sono molto soggetti a reazioni chimiche con i metalli, con conseguente vaiolatura superficiale, tensocorrosione e persino guasti per decapitazione. Soprattutto nelle condizioni di intreccio di umidità e temperatura, il tasso di corrosione accelera ulteriormente.

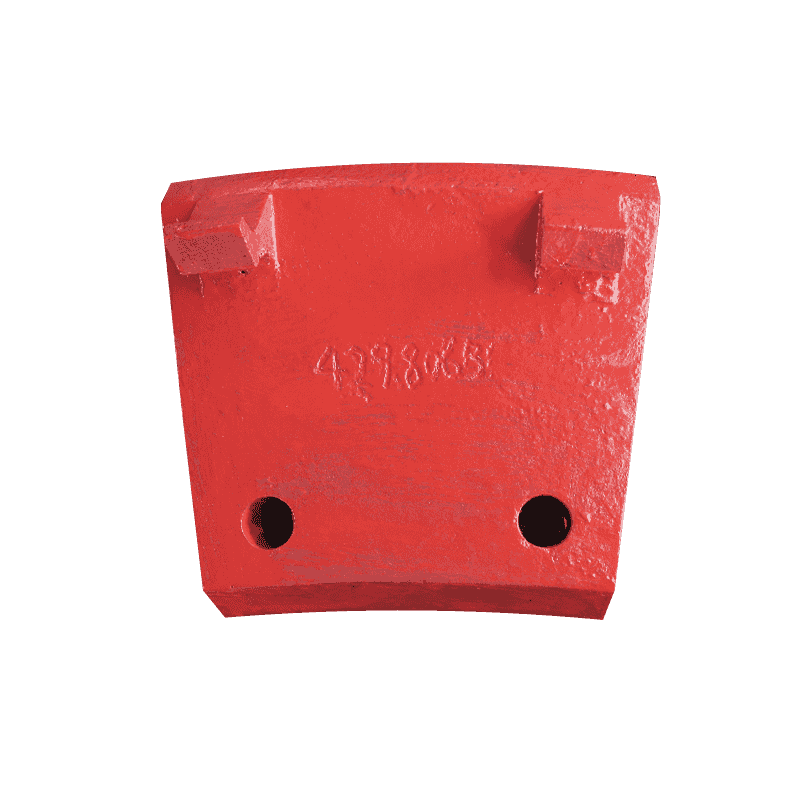

La parete di malta laminata in acciaio ad alto contenuto di manganese è formata con una fase stabile resistente alla corrosione aggiungendo elementi di molibdeno (Mo), che possono resistere efficacemente all'erosione di mezzi acidi e alcalini. Allo stesso tempo, durante la lavorazione forma una densa pellicola di ossido che impedisce la corrosione da contatto con il substrato di acciaio, ritardando così la diffusione della corrosione e proteggendo la struttura interna.

Elevata concentrazione di polvere, che causa corrosione microelettrochimica:

Durante l'operazione di frantumazione viene generata una grande quantità di polvere fine. Queste polveri aderiscono alla superficie metallica dell'apparecchiatura e si mescolano con il vapore acqueo o il gas chimico presente nell'aria per formare un ambiente elettrolitico debole. Un "effetto microcella" può verificarsi anche in diverse aree di contatto del metallo, inducendo corrosione elettrochimica.

Questo tipo di corrosione si manifesta solitamente come cavità di corrosione locale, annerimento dei materiali o desquamazione delle superfici, che sono molto facili da ignorare, ma l'accumulo a lungo termine causerà danni irreversibili alla parete di malta rullata.

Per far fronte a questa corrosione nascosta, il rapporto multi-elemento delle pareti di malta laminata in acciaio ad alto contenuto di manganese fornisce una barriera naturale, tra cui Cr e Mo hanno una resistenza particolarmente significativa alla corrosione elettrochimica, garantendo che rimangano stabili anche in ambienti con elevata concentrazione di polvere e frequente attività ionica.

Nelle condizioni di lavoro sopra indicate, i materiali tradizionali sono spesso soggetti a fatica termica e usura per corrosione, con conseguente cedimento della parete di malta arrotolata. La parete di malta laminata in lega di acciaio ad alto contenuto di manganese può formare una densa pellicola di ossido, bloccare l'erosione dei mezzi chimici, mantenere un'elevata tenacità e resistenza alle crepe, estendendo significativamente il suo ciclo di servizio. I dati mostrano che la sua durata può essere aumentata di oltre il 30% rispetto al normale acciaio al manganese.

Scenari applicativi e adattabilità

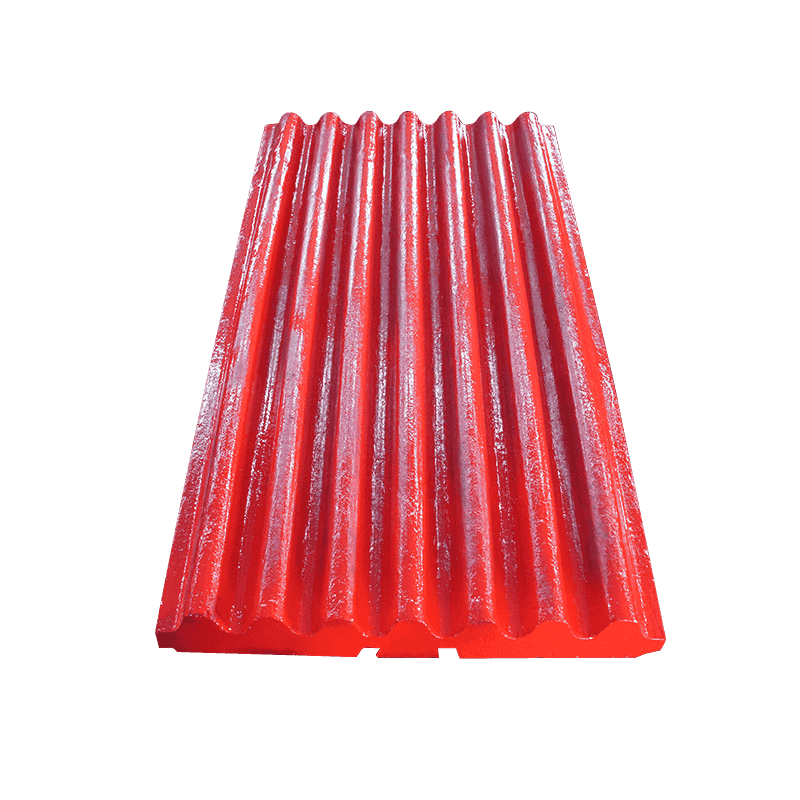

La parete in malta d'acciaio ad alto contenuto di manganese del frantoio a cono è ampiamente utilizzata in ambienti rotti come segue:

Miniere di metalli: minerali ad alta durezza e altamente corrosivi come minerale di ferro, minerale di rame, minerale di nichel

Miniere non metalliche: sabbia di quarzo, feldspato, fluorite e altri materiali non metallici contenenti zolfo

Industria del carbone: strato di carbone umido acido come la ganga di carbone, carbone contenente zolfo

Industria dei materiali da costruzione: materiali di riciclaggio del calcestruzzo, mattoni, piastrelle e detriti di piastrelle, rifiuti edili, ecc. Rifiuti solidi salini-alcalini

In queste applicazioni, la parete di malta laminata in acciaio ad alto contenuto di manganese del frantoio a cono non solo mantiene un'elevata resistenza e un'elevata tenacità, ma ha anche buone capacità di autoriparazione e reindurimento grazie all'effetto sinergico degli elementi di lega, che possono formare più strati di indurimento in impatti ripetuti, ritardando il processo di usura.