Perché il martello ad alta piastra cromata per il frantumatore a urto può migliorare significativamente l'efficienza di frantumazione e ridurre il consumo di energia?

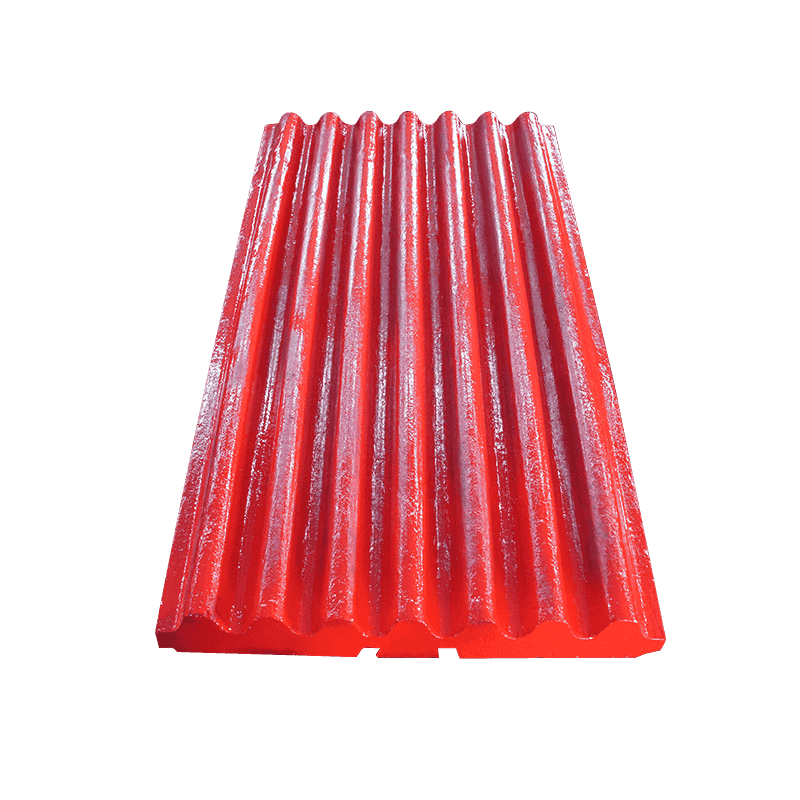

Questo martello alto con piastra cromata per frantumatore a urto è stato ottimizzato in modo completo e sistematico nella progettazione strutturale, in particolare nella struttura geometrica della superficie di impatto del martello, che ha notevolmente migliorato le prestazioni complessive e l'efficienza del lavoro. La maggior parte dei modelli di martelli tradizionali utilizza una struttura di impatto su un piano lineare. Sebbene il processo di produzione sia relativamente semplice, vi sono evidenti difetti nell’effettivo processo di frantumazione. Ad esempio, quando il martello rotante ad alta velocità entra in collisione con il materiale, a causa del piano lineare della superficie di impatto, è facile formare un'area di concentrazione di sollecitazioni locali in determinati punti di contatto, che non solo provoca carichi di impatto eccessivi su alcune aree del martello, con conseguente usura prematura o crepe, ma provoca anche il rilascio elastico di una certa energia o la dissipazione inefficace al momento del contatto, riducendo così l'efficienza di frantumazione.

Per risolvere questo problema, il martello con piastra cromata per frantumatore a urto utilizza in modo innovativo nel suo design un arco o una superficie d'impatto curva deformata gradualmente. Quando il tradizionale martello a piastra lineare colpisce il materiale, a causa della piccola area di contatto, spesso si genera in un istante un'area locale ad alto stress e la forza d'impatto è concentrata, facendo sì che una certa posizione del martello sopporti un carico d'impatto di gran lunga superiore al livello medio. Ciò non solo porta ad un'usura più rapida in quest'area, ma provoca anche facilmente l'espansione di microfessure, con conseguente rottura precoce del martello a piastra.

Dopo aver adottato la superficie di impatto a forma di arco o gradualmente deformata, la superficie di contatto tra il martello della piastra e il materiale viene espansa e il processo di contatto è un contatto graduale anziché un impatto improvviso. Questa modalità di contatto può disperdere efficacemente lo stress da impatto, rendere più uniforme la forza sull'area dell'unità, riducendo così significativamente il rischio di sovraccarico locale e ottenendo una "protezione flessibile" per il materiale del corpo del martello a piastra. Secondo i dati dei test, la durata media del martello a piastre con questa struttura può essere estesa di oltre il 30% e la frequenza di manutenzione è notevolmente ridotta. Un altro grande vantaggio della struttura ad arco è che ha la caratteristica di "conduzione flessibile". Durante il processo di impatto, il materiale subisce una forza composita come scorrimento-taglio-compressione sulla superficie del martello a piastra, piuttosto che un semplice impatto istantaneo. Questa modalità di forza consente di convertire l'energia cinetica in energia di frantumazione in modo più stabile, riducendo così la perdita di energia e migliorando l'utilizzo dell'energia. Le caratteristiche geometriche della struttura ad arco del martello a piastra hanno naturalmente la funzione di guidare i materiali. Quando ruota ad alta velocità, la superficie d'impatto non solo svolge un ruolo d'impatto, ma "tira" anche il materiale frantumato per farlo muovere in una direzione specifica.

La struttura della superficie curva mostra una maggiore efficienza nel processo di conversione dell'energia cinetica in energia di frantumazione. Poiché la distribuzione dello stress durante l'impatto è più uniforme, l'energia cinetica può agire in modo più completo sulla struttura interna del materiale, rendendo più semplice il completamento della frantumazione sotto l'azione combinata di molteplici meccanismi di frantumazione come cesoiamento, scissione e frantumazione, piuttosto che fare affidamento sull'impatto locale ad alta intensità per ottenere la frantumazione come la struttura tradizionale, che spreca energia. I dati della ricerca mostrano che l'efficienza di frantumazione del martello con piastre ad alto contenuto di cromo con un design strutturale ottimizzato può essere aumentata di oltre il 18% per unità di consumo energetico. Questo risultato è particolarmente eccezionale nella linea di produzione attuale, particolarmente adatta per la frantumazione di materiali ad alta resistenza ed elevata durezza come roccia dura, scorie e clinker di cemento.

La struttura ottimizzata può anche ridurre efficacemente rumore e vibrazioni. Nella struttura tradizionale, a causa dell'impatto violento e della distribuzione non uniforme dell'energia, l'apparecchiatura è spesso accompagnata da un forte rumore e vibrazioni meccaniche durante il funzionamento, che influiscono sull'ambiente operativo e sulla stabilità dell'apparecchiatura. Il design a impatto curvo rende il processo di frantumazione più continuo e stabile, riduce il carico d'impatto del sistema meccanico e prolunga efficacemente la durata di altre parti dell'attrezzatura come cuscinetti e rotori e riduce la frequenza di manutenzione e i costi di sostituzione dei pezzi di ricambio.

Anche l'angolo di impatto del martello a piastra è stato calcolato scientificamente e ripetutamente testato per ottenere il cosiddetto "angolo di impatto ragionevole". Questo design angolare consente al materiale di essere diviso e frantumato in modo più efficace al momento dell'impatto, evitando la grande quantità di perdita di energia di rimbalzo generata dalla tradizionale testa del martello durante l'impatto. L'angolo di impatto ragionevole non solo riduce il consumo di energia di un singolo impatto, ma aumenta anche la frequenza di impatti multipli, in modo che il materiale possa completare un processo di frantumazione più completo in breve tempo.

In termini di risparmio energetico, anche i martelli ad alto contenuto di cromo del frantoio a urto presentano vantaggi significativi. Grazie all'elevata efficienza di frantumazione e all'elevato tasso di conversione dell'energia, la richiesta di energia per l'intero funzionamento della macchina è notevolmente ridotta. Secondo le statistiche, alle stesse condizioni di produzione, il frantumatore a urto che utilizza i martelli ad alto contenuto di cromo può risparmiare il 15%-20% del consumo di energia. Soprattutto nelle linee di produzione su larga scala, questo vantaggio in termini di risparmio energetico è più evidente, il che comporta una reale riduzione dei costi operativi.

L'elevata resistenza all'usura del martello con piastra cromata prolunga efficacemente la durata dell'attrezzatura, riduce la frequenza di sostituzione e consente di risparmiare molti costi di manodopera e manutenzione. Nell'attuale contesto di prezzi sempre elevati delle materie prime e dell'energia, ciò apporta indubbiamente notevoli vantaggi economici alle imprese. Il frantoio ad urto a martelli con piastra cromata è ampiamente utilizzato nell'estrazione mineraria, nella produzione di sabbia prodotta a macchina, nel trattamento dei rifiuti edili, nella frantumazione del clinker di cemento e in altri campi.