Qual è il motivo per cui la dimensione delle particelle del martello ad alta piastra cromata per il frantumatore a urto supera lo standard?

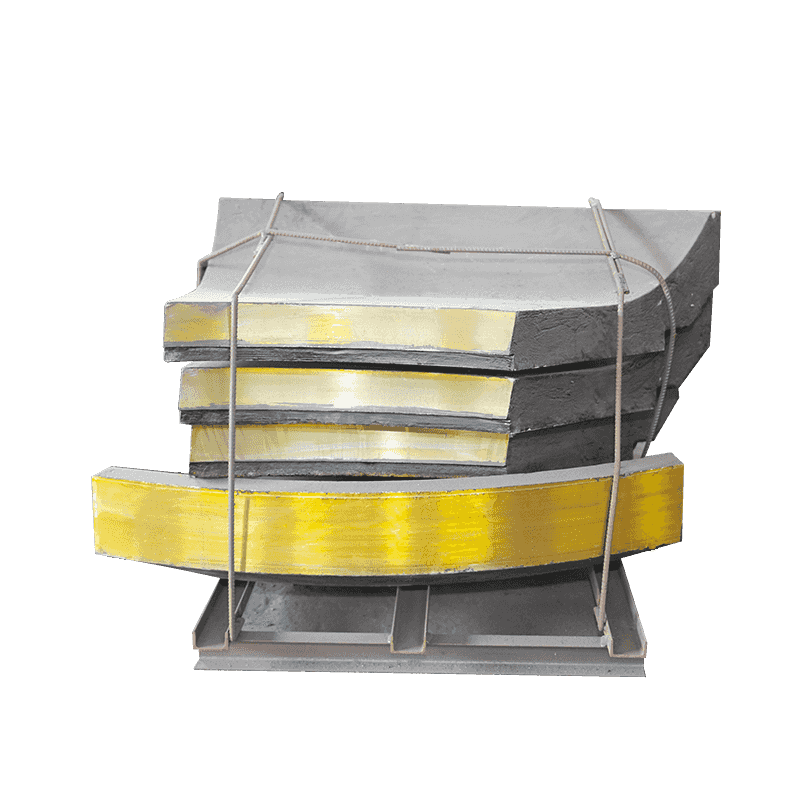

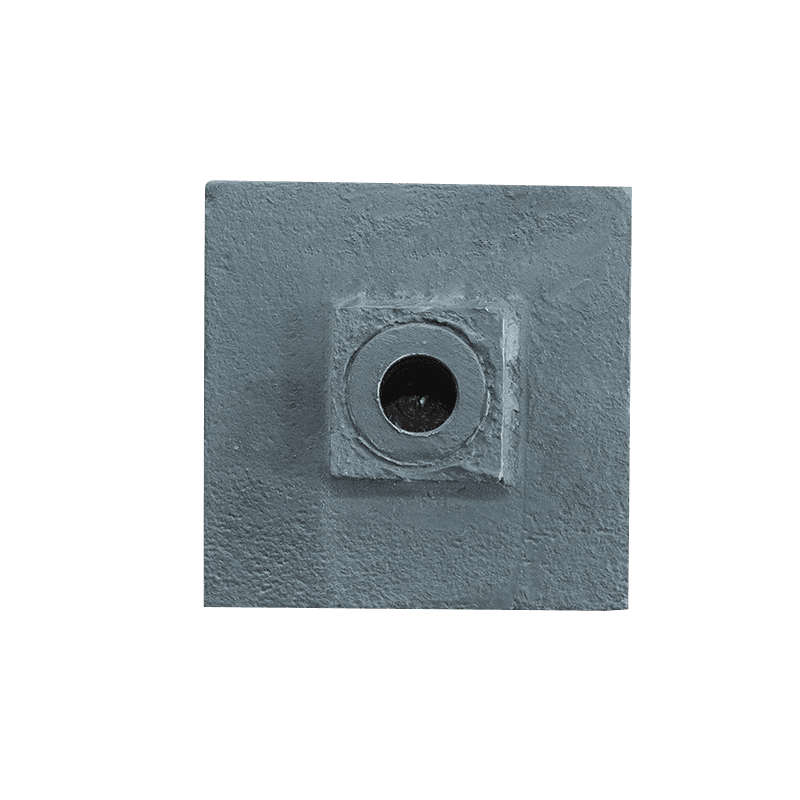

Nei settori dell'estrazione mineraria, del trattamento dei rifiuti edili e della produzione di aggregati di sabbia e ghiaia, i frantoi a urto sono attrezzature fondamentali e il controllo della dimensione delle particelle scaricate ha un impatto vitale sulla qualità del prodotto e sull'efficienza produttiva. Essendo un componente chiave vulnerabile dell'attrezzatura, il martello con piastra ad alto contenuto di cromo ha un'eccellente resistenza all'usura e agli urti. Tuttavia, nel funzionamento reale, a causa dell'influenza di vari fattori, si verifica spesso il problema dell'eccessiva dimensione delle particelle di scarico, che influisce seriamente sulla stabilità e sui vantaggi economici della linea di produzione.

Lo stato di usura del martello con piastra ad alto contenuto di cromo è il fattore principale che porta ad una dimensione eccessiva delle particelle di scarico. In condizioni di impatto a lungo termine di materiali ad alta durezza, sulla superficie del martello a piastra apparirà un modello di usura non uniforme e il tasso di usura dell'area del bordo è dal 30% al 50% più veloce di quello dell'area centrale. Questa usura irregolare aumenta il raggio di curvatura della superficie battente del martello a piastra, riduce l'area di contatto della collisione del materiale e riduce la densità di energia di un singolo colpo di oltre il 40%. Quando il martello a piastra è usurato al 70% delle sue dimensioni originali, la sua efficienza di frantumazione del materiale diminuirà del 65%, con il risultato che i materiali non sufficientemente frantumati entrano nella porta di scarico. I dati di monitoraggio di un cementificio hanno mostrato che per ogni mm di aumento dell’usura del martello, la proporzione di particelle più grandi di 5 mm nello scarico aumenterà di 2,3 punti percentuali e quando l’usura raggiunge 15 mm, il tasso di superamento delle dimensioni delle particelle supererà il 30%.

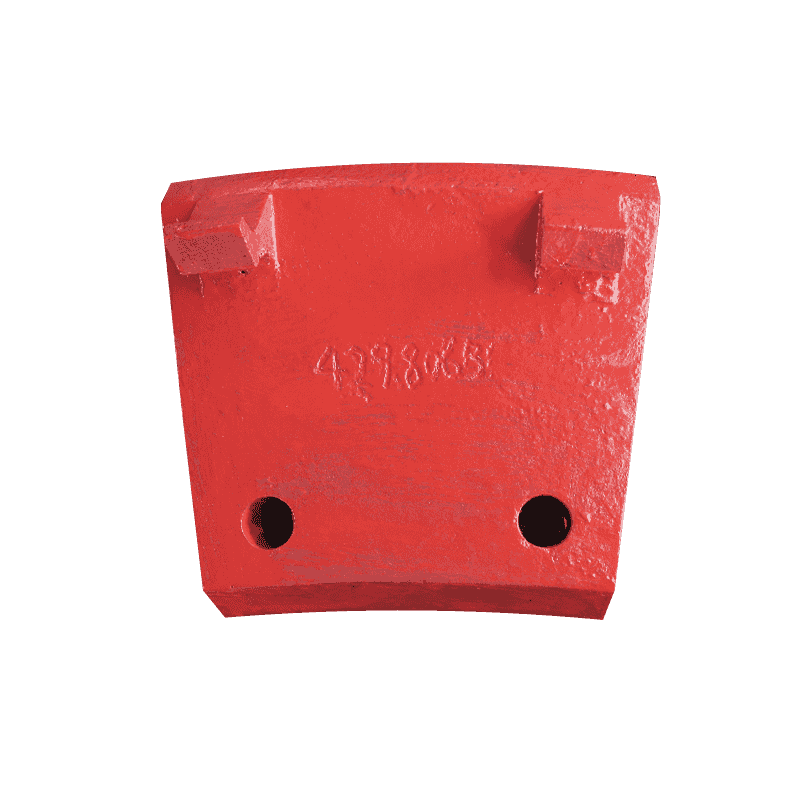

Il mancato controllo dello spazio tra il martello e la piastra d'impatto è la causa diretta della dimensione delle particelle dello scarico fuori controllo. Nel frantoio a urto, lo spazio tra il martello e la piastra d'urto costituisce la dimensione chiave della camera di frantumazione, che influisce direttamente sulla dimensione minima delle particelle prima che il materiale venga scaricato. Quando lo spazio viene ampliato fino a 1,5 volte il valore di progetto a causa dell'usura del martello o della deviazione dell'installazione, la velocità di passaggio dei materiali con dimensioni delle particelle qualificate diminuirà drasticamente dall'85% al 45%, con conseguente aumento del contenuto di particelle di grandi dimensioni nello scarico. Il caso di un impianto di trattamento dei rifiuti edili mostra che per ogni aumento di 1 mm dello spazio vuoto, la proporzione di particelle più grandi di 10 mm nello scarico aumenterà di 1,8 punti percentuali e quando lo spazio raggiunge 25 mm, il tasso di superamento delle dimensioni delle particelle raggiungerà il 28%. Inoltre, l'usura o l'allentamento del dispositivo di regolazione della distanza farà sì che la distanza effettiva si discosti dal valore di progetto di ±3 mm, esacerbando ulteriormente la fluttuazione delle dimensioni delle particelle.

Anche la deviazione dei parametri operativi dell'apparecchiatura è un fattore nascosto per l'eccessiva dimensione delle particelle di scarico. La fluttuazione della velocità del rotore influisce direttamente sul tempo di permanenza e sull'energia di collisione dei materiali nella camera di frantumazione. Quando la velocità è inferiore al 90% del valore di progetto, la traiettoria di movimento del materiale nella camera di frantumazione sarà distorta, con conseguente riduzione del 40% del numero di collisioni effettive, provocando lo scarico anticipato dei materiali non sufficientemente frantumati. I dati di monitoraggio di una società mineraria hanno mostrato che per ogni riduzione di 50 giri/min della velocità, il valore D90 della dimensione delle particelle di scarico aumenterà di 1,2 mm. Allo stesso tempo, una dimensione eccessiva delle particelle di alimentazione supererà la soglia della capacità di impatto del martello. Quando la percentuale di materiali superiori al 20% della dimensione massima delle particelle progettata nell'alimentazione supera il 15%, l'efficienza di frantumazione diminuirà del 55%, facendo sì che le particelle di grandi dimensioni passino direttamente attraverso la camera di frantumazione.

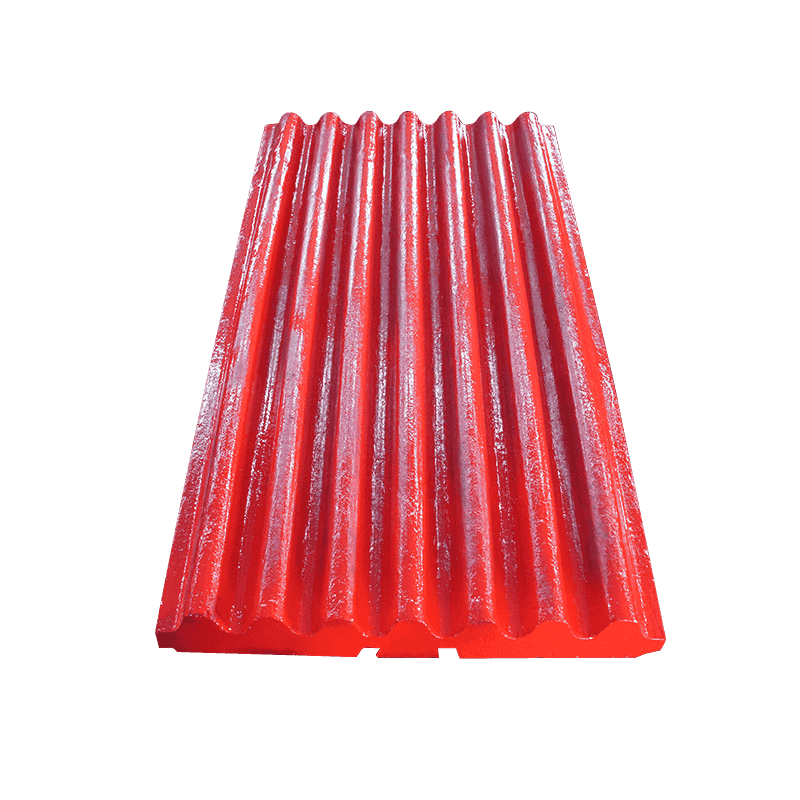

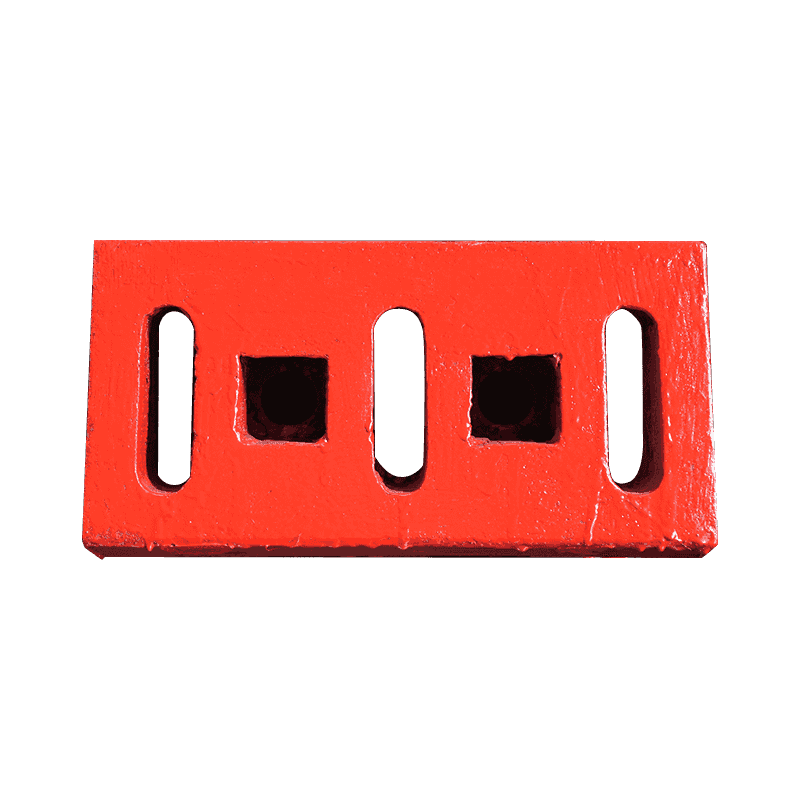

Anche l'usura anomala delle parti strutturali delle apparecchiature aumenta il rischio di perdita di dimensione delle particelle. Essendo un componente chiave della camera di frantumazione, l'usura della piastra d'urto causerà cambiamenti dinamici nell'interstizio con il martello. Quando l'usura della piastra d'impatto raggiunge i 10 mm, la deviazione della planarità della sua superficie supererà ± 2 mm, provocando uno spostamento dell'angolo di collisione del materiale da 20° a 30°, riducendo l'efficienza di frantumazione del 35%. Inoltre, il danneggiamento o l'ostruzione della griglia modificherà le caratteristiche del flusso del canale di scarico. Quando il tasso di danneggiamento dello schermo supera il 10%, l'efficienza di scarico del materiale diminuirà in modo significativo.