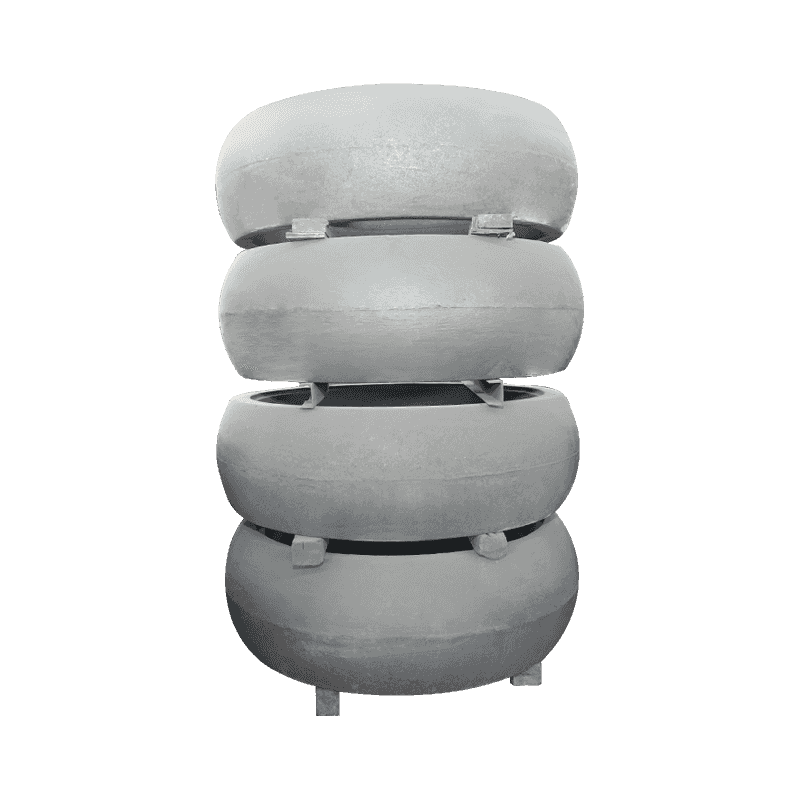

In che modo il manicotto a rulli ad alto contenuto di cromo per il frantumatore a urto migliora l'efficienza e la durata della frantumazione?

Cosa rende unico il manicotto a rulli ad alta cromatura nella composizione del materiale?

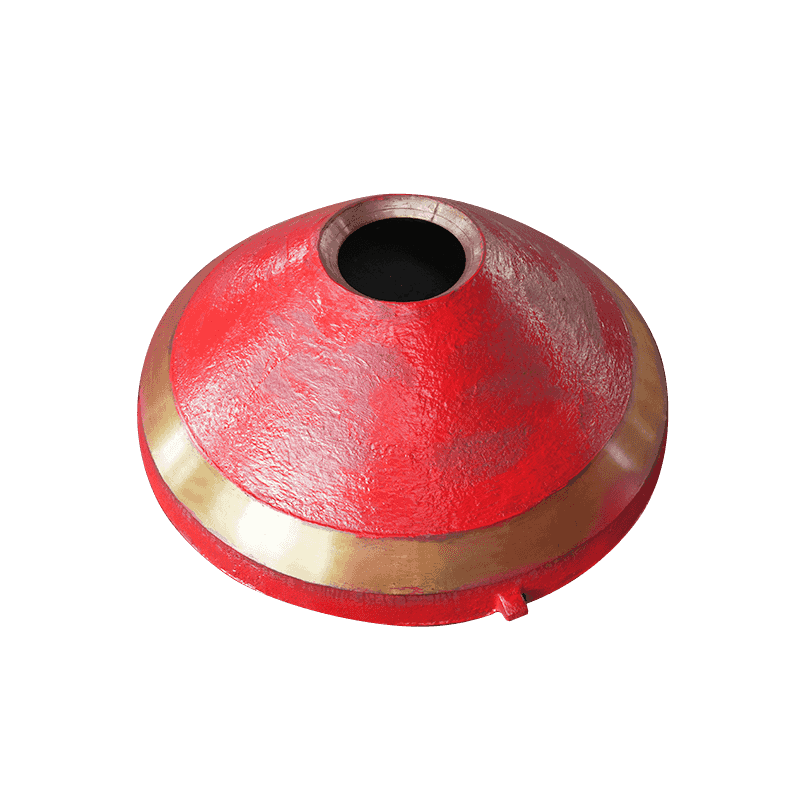

Il Manicotto a rullo alto cromato per frantumatore a urto è tipicamente lanciato da a lega ad alto contenuto di cromo rinomato per l'eccezionale durezza e resistenza all'abrasione. La composizione della lega contiene spesso cromo (Cr), carbonio (C) e ferro (Fe) con aggiunte controllate di elementi come molibdeno (Mo), vanadio (V) e nichel (Ni). Questi elementi di lega migliorano la tenacità, perfezionano la distribuzione del carburo e aumentano la resistenza alla fessurazione e alla deformazione sotto impatti ripetuti.

La fusione ottimizzata e la solidificazione controllata creano una microstruttura densa e a grana fine che riduce al minimo la scheggiatura e la fatica. Rispetto ai componenti in acciaio convenzionali, i manicotti ad alto contenuto di cromo mantengono la stabilità dimensionale e la resistenza all'usura durante cicli di servizio estesi, contribuendo a intervalli operativi più lunghi e a un minor numero di sostituzioni.

Principali caratteristiche dei materiali e delle prestazioni

| Proprietà | Descrizione |

| Composizione materiale | Lega ad alto contenuto di cromo (contenuto di Cr tipicamente 20%–28%) |

| Durezza (HRC) | 58–65 dopo il trattamento termico |

| Microstruttura | Matrice martensitica con carburi di cromo dispersi |

| Densità | Circa 7,6 g/cm³ |

| Resistenza all'usura | 2–3 volte più alto rispetto ai tradizionali manicotti in acciaio |

| Resistenza agli urti | Progettato per prestazioni eccellenti in caso di frantumazione a carico elevato |

| Trattamento superficiale | Tempra e rinvenimento, tempra laser, spruzzo termico o rivestimento in lega |

| Durata di servizio | Tipicamente esteso del 30–50% rispetto alle maniche standard |

In che modo il trattamento superficiale migliora le prestazioni?

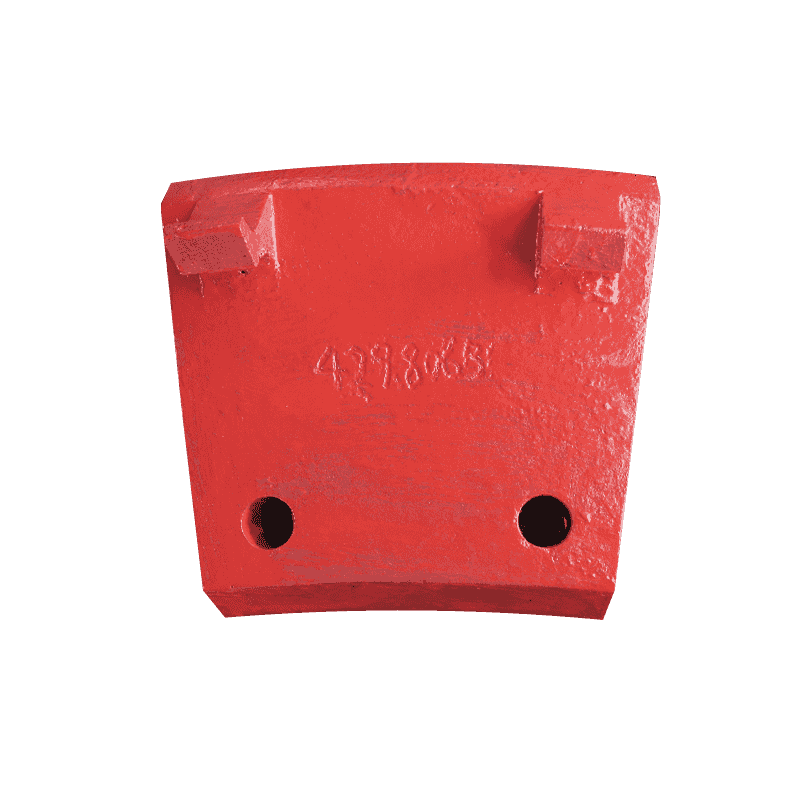

La fusione in lega di base fornisce la resistenza fondamentale, ma trattamento superficiale fine è la chiave per ottenere una durabilità a lungo termine nei frantoi a urto. I processi comuni includono tempra e rinvenimento , dove la superficie del manicotto viene rapidamente riscaldata e raffreddata per formare uno strato martensitico duro, seguito da rinvenimento per alleviare le tensioni interne e mantenere la tenacità.

Metodi avanzati di ingegneria delle superfici, come ad esempio spruzzatura termica, indurimento superficiale al laser , e rivestimento in lega dura —può aggiungere strati protettivi che resistono ulteriormente all'abrasione e alla corrosione. Questi trattamenti producono una superficie densa e resistente all'usura che resiste efficacemente all'impatto continuo di minerali duri e aggregati, prolungando significativamente la durata dei componenti.

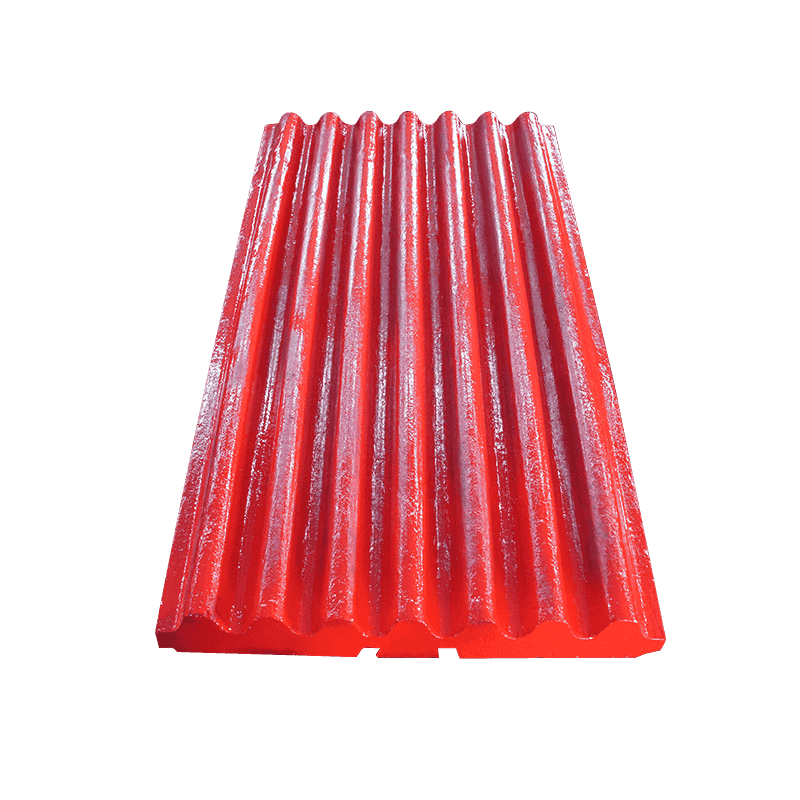

Perché il manicotto del rullo ad alta cromatura è essenziale per le prestazioni del frantumatore a urto?

Il roller sleeve is a direct contact component that endures hammering, abrasion and sliding. A properly engineered Manicotto a rullo alto cromato per frantumatore a urto mantiene una produzione con dimensioni delle particelle costanti e riduce la frequenza delle fermate non pianificate. La sua resistenza superiore all'usura e agli urti consente ai frantoi di lavorare materiali duri, come granito, basalto e minerale di ferro, senza un eccessivo degrado dei componenti.

Di conseguenza, gli impianti beneficiano di una maggiore produttività, di una migliore uniformità del prodotto e di un ridotto consumo di pezzi di ricambio, il che si traduce in minori costi di manutenzione e in una migliore efficacia complessiva delle apparecchiature (OEE).

In che modo prolunga la durata utile e riduce i costi di manutenzione?

Attraverso una combinazione di ottimizzazione della lega e indurimento superficiale, il manicotto del rullo resiste sia all'usura abrasiva che a quella da impatto. La matrice martensitica e i carburi dispersi formano una robusta barriera contro i microtagli e la fatica. In condizioni di servizio prolungato, la manica mantiene l'integrità dimensionale, riducendo la necessità di frequenti lavorazioni meccaniche o sostituzioni.

Questa migliore durata dell'usura riduce i tempi di inattività per la sostituzione delle parti e riduce i requisiti di inventario per i pezzi di ricambio. Nel corso della vita di un frantoio, questi risparmi possono essere sostanziali, sia in termini di ore di manodopera che di spese per i componenti.

Che ruolo gioca il processo di produzione?

Produzione affidabile Manicotto a rullo alto cromato per frantumatore a urto prevede diverse fasi controllate con precisione:

Fusione e fusione delle leghe: Fusione in forno controllato e colata sotto vuoto o in atmosfera controllata per garantire l'uniformità chimica e ridurre le inclusioni.

Trattamento termico: Programmi di tempra e rinvenimento ottimizzati per produrre la durezza superficiale e la tenacità del nucleo desiderate.

Affinamento della superficie: Levigatura, lucidatura e finitura per precisione dimensionale e geometria di contatto ottimizzata.

Ispezione di qualità: Prove di durezza, rilevamento di difetti ad ultrasuoni e analisi metallografiche per verificare microstruttura e prestazioni.

Questo rigoroso controllo del processo garantisce che ogni manica soddisfi le specifiche tecniche e funzioni in modo affidabile sul campo.

Come si comporta in ambienti di lavoro difficili?

I frantoi a urto funzionano spesso in condizioni polverose, umide e abrasive con vibrazioni frequenti e carichi pesanti. Il Manicotto a rullo alto cromato per frantumatore a urto è progettato per resistere a queste sfide. I rivestimenti superficiali resistenti alla corrosione proteggono dall'ossidazione e dagli attacchi chimici mentre la superficie indurita riduce l'usura in ambienti abrasivi. Queste qualità rendono il manicotto adatto per unità di frantumazione fisse, mobili e portatili che operano in diversi siti minerari e cave.

Un componente critico per una frantumazione ad alte prestazioni

Il Manicotto a rullo alto cromato per frantumatore a urto rappresenta l'intersezione tra scienza metallurgica e ingegneria pratica. La sua composizione ad alto contenuto di cromo, abbinata al trattamento termico di precisione e all'ingegneria superficiale avanzata, offre eccezionale durezza, tenacità e resistenza all'usura. L'integrazione di questi manicotti a rulli nel vostro frantoio a urto migliora l'affidabilità dell'attrezzatura, prolunga gli intervalli di manutenzione e riduce i costi del ciclo di vita, rendendoli un aggiornamento essenziale per le applicazioni di frantumazione pesanti.