Come possono i getti ad alto contenuto di cromo diventare moltiplicatori di prestazioni per i frantoi ad urto verticale?

L'emergere di getti in leghe ad alto contenuto di cromo ha completamente cambiato questa situazione. Con la sua durezza ultraelevata, eccellente resistenza all'usura e resistenza agli urti, frantoio ad urto ad albero verticale in getti ad alto contenuto di cromo non solo prolunga significativamente la vita dell'attrezzatura, ma migliora anche significativamente l'efficienza di frantumazione e riduce i costi operativi. Questo articolo approfondirà i vantaggi materiali dei getti ad alto contenuto di cromo del frantumatore a urto ad albero verticale e i vantaggi pratici apportati dal design ottimizzato, aiutando gli utenti a capire perché è diventato un "moltiplicatore di prestazioni" per i frantoi a urto verticale.

Perché i getti ad alto contenuto di cromo del frantoio ad urto ad albero verticale possono migliorare significativamente le prestazioni dell'attrezzatura?

Vantaggi principali dei materiali in lega ad alto contenuto di cromo

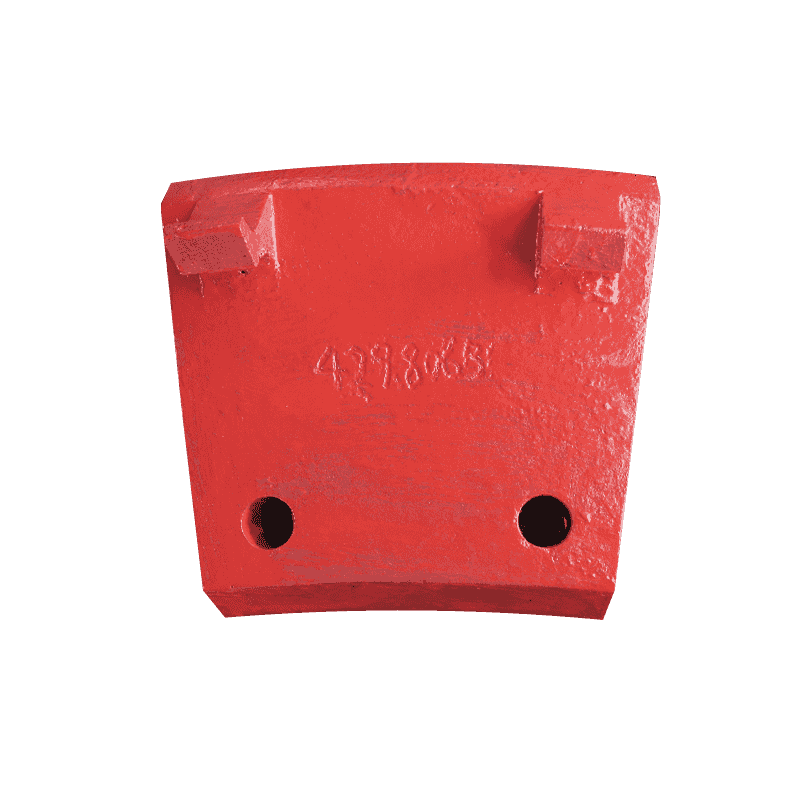

Il principio di funzionamento del frantoio a urto verticale determina che i suoi componenti principali debbano resistere alla doppia prova di impatto ad alta velocità e usura grave. I getti ad alto contenuto di cromo (solitamente contenenti il 20% -30% di cromo) hanno le seguenti caratteristiche chiave rispetto ai normali getti in acciaio ad alto contenuto di manganese o a bassa lega:

Durezza ultra elevata, resistenza all'usura aumentata di 3-5 volte: La durezza delle leghe ad alto contenuto di cromo può raggiungere i 58-65 HRC, molto più elevata dei 45-50 HRC dei materiali comuni. Durante la frantumazione di materiali ad alta durezza come granito e basalto, il tasso di usura viene notevolmente ridotto e la durata utile viene prolungata di oltre tre volte.

Eccellente resistenza agli urti e ridotta frattura accidentale: I getti ad alto contenuto di cromo vengono sottoposti a speciali processi di trattamento termico per mantenere un'elevata durezza pur possedendo una buona tenacità, evitando fratture fragili in caso di impatto ad alta velocità. Ad esempio, dopo aver adottato scarpe di frantumazione in lega ad alto contenuto di cromo in una linea di produzione mineraria, il tasso di danni accidentali è diminuito dell'80%, riducendo significativamente i tempi di inattività per la manutenzione.

Prestazioni iniziali stabili e costi di manutenzione ridotti: I materiali comuni subiscono un rapido calo delle prestazioni dopo l'usura, con conseguente riduzione dell'efficienza di frantumazione e aumento del consumo di energia. Le fusioni ad alto contenuto di cromo mantengono un effetto di frantumazione stabile durante l'intero ciclo di vita, garantendo che l'attrezzatura sia sempre in uno stato efficiente e riducendo il consumo energetico del 10% -15% per tonnellata.

In che modo l'ottimizzazione della progettazione può apportare vantaggi maggiori?

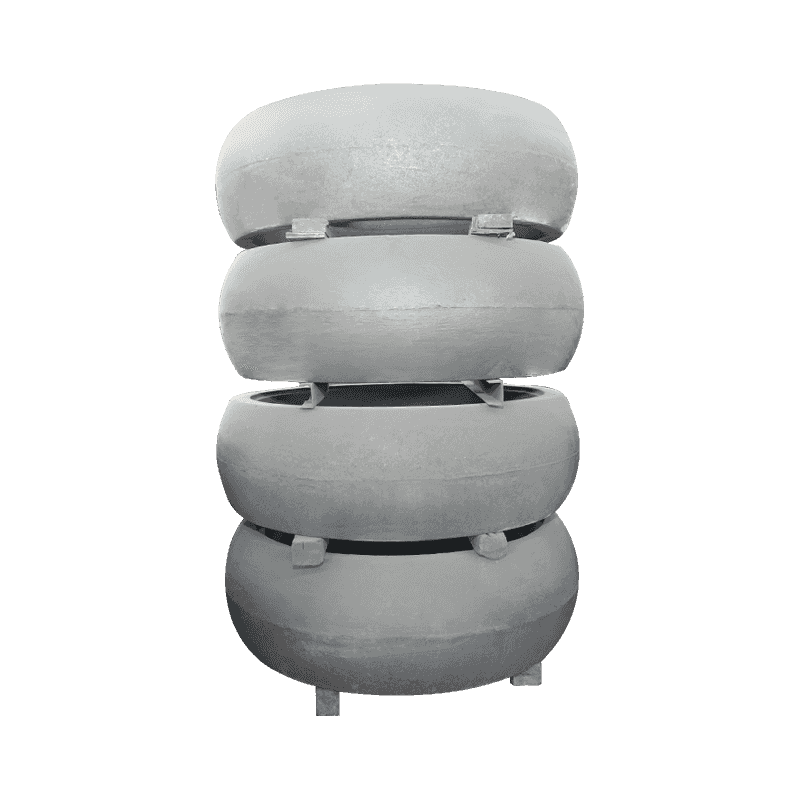

Oltre ai vantaggi del materiale stesso, le moderne fusioni ad alto contenuto di cromo migliorano ulteriormente le prestazioni complete dei frantoi ad urto verticale attraverso l'ottimizzazione strutturale di precisione e il design modulare.

Design aerodinamico: riduce la resistenza e migliora l'efficienza di frantumazione

Le fusioni tradizionali hanno una struttura semplice e sono soggette a turbolenze durante il flusso del materiale, con conseguente maggiore perdita di energia. Le fusioni ottimizzate ad alto contenuto di cromo adottano un design aerodinamico e aerodinamico, facendo passare il materiale attraverso la camera di frantumazione in modo più fluido e riducendo le collisioni inefficaci, aumentando così l'efficienza di frantumazione del 15% -30% e riducendo le vibrazioni e il rumore delle apparecchiature.

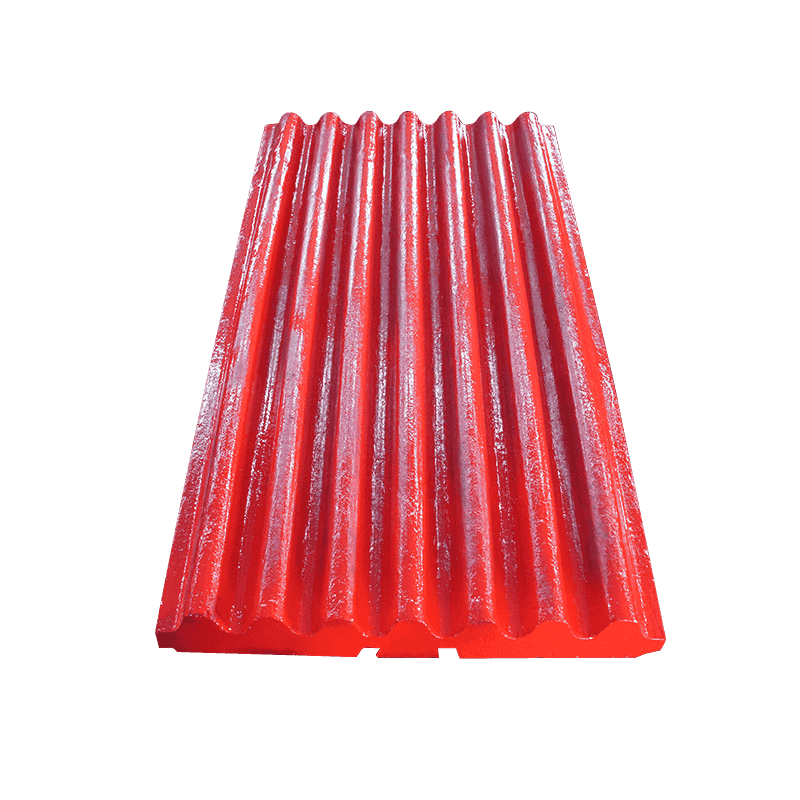

Miglioramento della struttura superficiale: migliora l'effetto di frantumazione e migliora la forma delle particelle

La superficie di frantumazione dei getti ad alto contenuto di cromo è trattata con strutture speciali (come disegni ondulati e seghettati), che possono "mordere" più efficacemente il materiale e migliorare l'effetto di frantumazione per impatto. I dati di test effettivi di un cementificio mostrano che l'eccellente tasso di forma delle particelle di sabbia e ghiaia finite è aumentato dal 90% al 98% e le particelle aghiformi sono diminuite del 50%, il che è più in linea con i requisiti degli aggregati di calcestruzzo di alto livello.

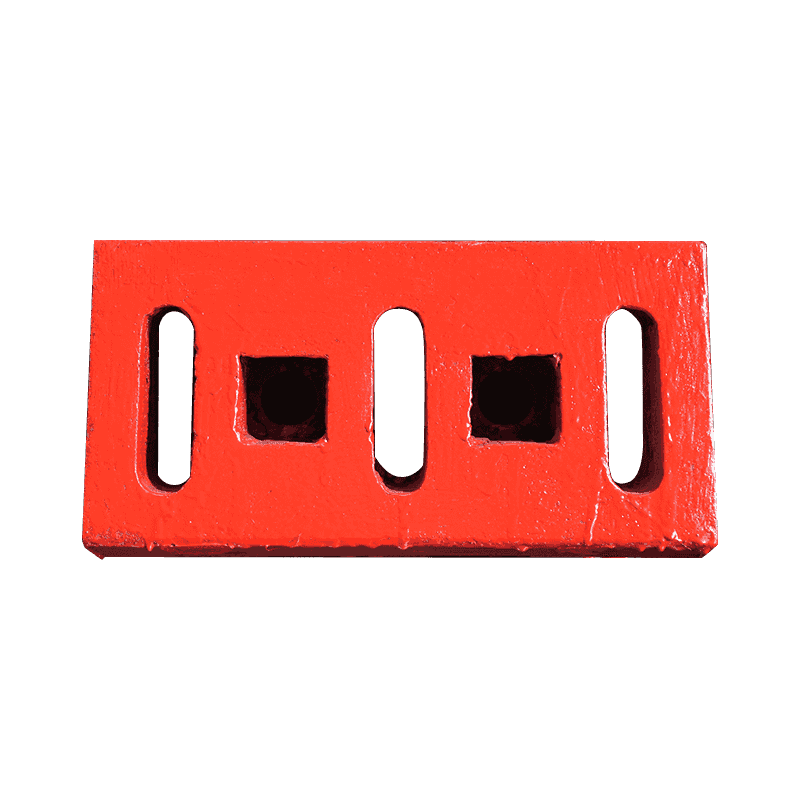

Design modulare: sostituzione rapida, riduzione delle perdite dovute ai tempi di inattività

La tradizionale sostituzione del rivestimento integrale richiede diverse ore, mentre le moderne fusioni ad alto contenuto di cromo adottano un design di combinazione modulare, che può ottenere: sostituzione di un singolo pezzo senza la necessità di smontaggio generale, tempi di manutenzione ridotti del 70% (da 4 ore a 1 ora) e costi di inventario dei pezzi di ricambio ridotti del 30% (è necessario riservare solo i moduli vulnerabili).