Può un singolo componente risolvere l'incubo della manutenzione dovuto alla frantumazione da impatto?

La guerra incessante contro l'usura

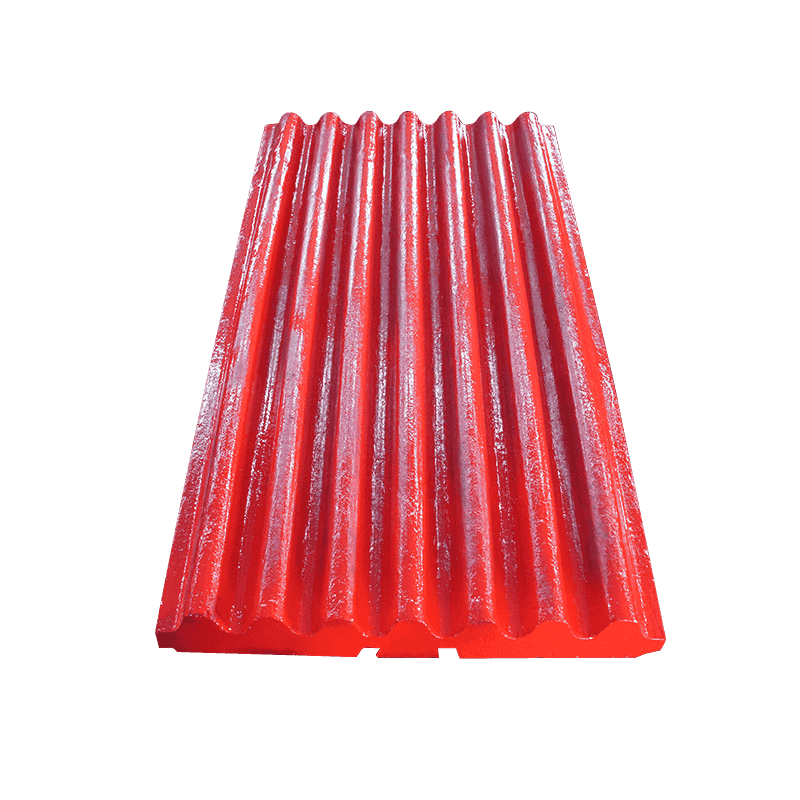

Nelle industrie pesanti dell'estrazione mineraria, dell'edilizia e della lavorazione degli aggregati, il frantumatore a urto è il cavallo di battaglia. È una macchina progettata per ridurre violentemente materiali di grandi dimensioni, spesso abrasivi, come pietra, minerali o cemento, in dimensioni più piccole e maneggevoli. Questo processo è intrinsecamente distruttivo, non solo per il materiale che viene frantumato, ma per la macchina stessa. L'impatto continuo e ad alta velocità genera forze e attriti enormi, portando a una rapida usura dei componenti interni, in particolare dei martelli e dei rivestimenti antiusura.

Questo inevitabile degrado rappresenta una grande sfida operativa. L'usura prematura richiede frequenti e costose sostituzioni dei pezzi fusi, con conseguenti tempi di fermo macchina eccessivi, spese operative elevate e produttività annuale ridotta. Per decenni, l’industria è stata alla ricerca di un materiale in grado di resistere a questo implacabile assalto, spingendo i confini della metallurgia per creare un componente abbastanza resistente da durare.

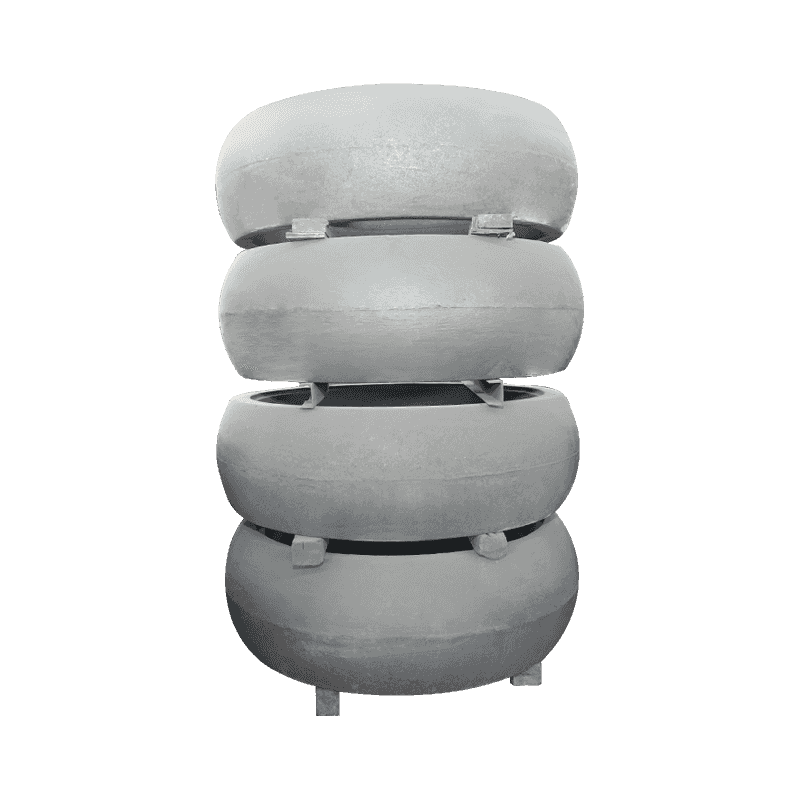

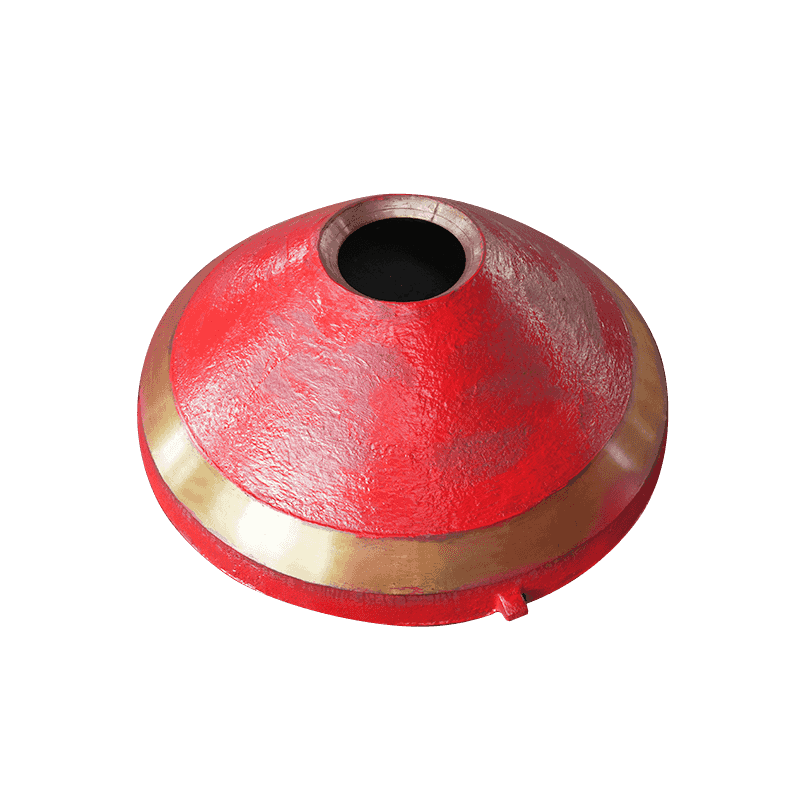

La soluzione è arrivata sotto forma di Frantoio a urto Getti in acciaio ad alto contenuto di manganese . Sfruttando le proprietà metallurgiche uniche dell'acciaio Hadfield, questi componenti progettati con precisione promettono di ridefinire la durata e le aspettative di efficienza dei frantoi a livello globale, trasformando quello che una volta era un incubo di manutenzione in un'operazione robusta e con tempi di attività elevati.

La metallurgia della resilienza: sfruttare l'acciaio Hadfield

La chiave per le prestazioni superiori di questi getti è l'uso di Acciaio ad alto contenuto di manganese , noto anche come acciaio Hadfield, una lega di acciaio non magnetica contenente tipicamente dal 12% al 14% di manganese. Questo materiale non è intrinsecamente il più duro, ma possiede una proprietà unica che lo rende ideale per le applicazioni ad impatto: incrudimento del lavoro .

Una volta installata, la superficie della fusione di acciaio al manganese presenta inizialmente una durezza moderata, che gli consente di assorbire gli urti iniziali senza fratturarsi. Tuttavia, poiché la fusione è soggetta a impatti e pressioni continui e intensi da parte del materiale di frantumazione, gli strati superficiali aumentano rapidamente di durezza, raggiungendo talvolta livelli paragonabili all'acciaio per utensili, mentre il nucleo sottostante rimane tenace e duttile.

Questo processo crea un materiale che si auto-rinforza letteralmente sotto pressione:

Nucleo duro: Il nucleo morbido e duttile resiste a rotture, screpolature o guasti catastrofici, assorbendo gli urti di carichi ad alto impatto.

Superficie dura: La superficie incrudita offre una resistenza superiore all'abrasione e all'usura derivanti dal costante sfregamento e macinazione del materiale aggregato.

Questa combinazione di proprietà rende i componenti fusi in acciaio ad alto contenuto di manganese la scelta ottimale per i frantoi a urto, offrendo un profilo di durabilità che gli acciai bassolegati convenzionali semplicemente non possono eguagliare.

Impatto operativo ed economico: ottimizzazione dei tempi di attività

Per gli operatori industriali, i vantaggi derivanti dall’adozione di getti in acciaio ad alto contenuto di manganese si traducono direttamente nei profitti:

Vita utile estesa: Il vantaggio principale è la durata notevolmente più lunga delle parti soggette ad usura. Resistendo all'usura prematura, le fusioni richiedono sostituzioni meno frequenti, riducendo la frequenza degli arresti per manutenzione.

Tempi di inattività ridotti: Nelle operazioni ad alto volume, ogni ora di produzione interrotta equivale a migliaia di dollari di mancati ricavi. Una maggiore durata dei componenti significa maggiore operatività della macchina e un massiccio aumento della produttività annuale.

Profilo di frantumazione coerente: Poiché il tasso di usura è gestito, il componente mantiene un profilo più stabile per un periodo più lungo. Ciò garantisce che il processo di frantumazione rimanga efficiente, producendo una dimensione e una forma coerenti e desiderate del prodotto aggregato finale.

Risparmio sui costi: Sebbene l’investimento iniziale nell’acciaio ad alto contenuto di manganese possa essere superiore rispetto alle leghe standard, i ridotti costi di manodopera di manutenzione, il minor numero di parti di ricambio necessarie e l’aumento delle ore di funzionamento determinano un costo totale di proprietà (TCO) superiore per tutta la vita dell’apparecchiatura.

Fusione di precisione per perfetta vestibilità e sicurezza

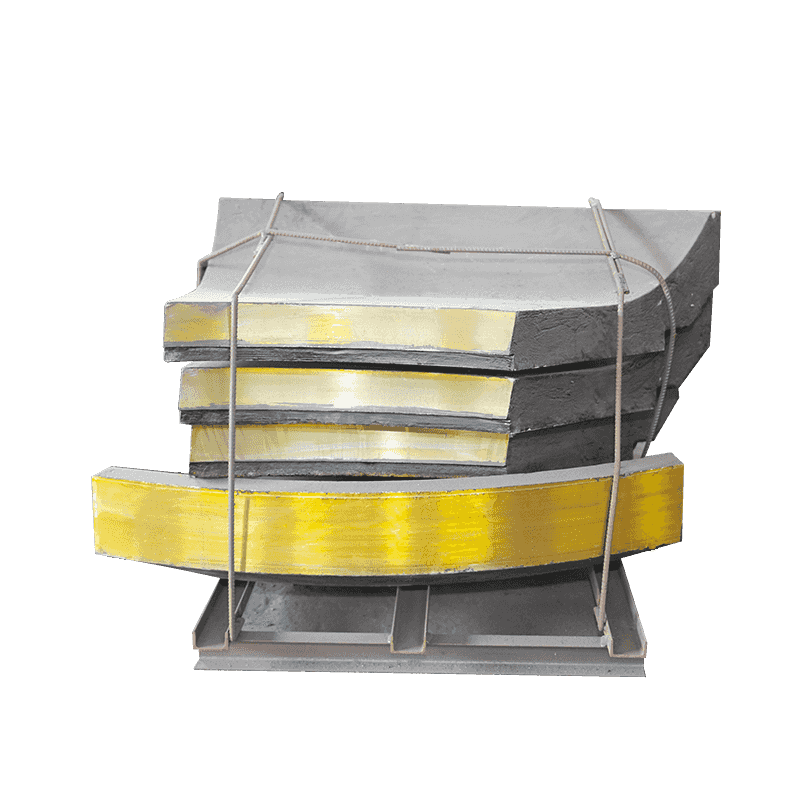

Sebbene il materiale sia fondamentale, la qualità del processo di fusione è altrettanto vitale per le prestazioni e la sicurezza. Questi getti di acciaio ad alto contenuto di manganese sono prodotti utilizzando tecniche di fonderia avanzate per garantire:

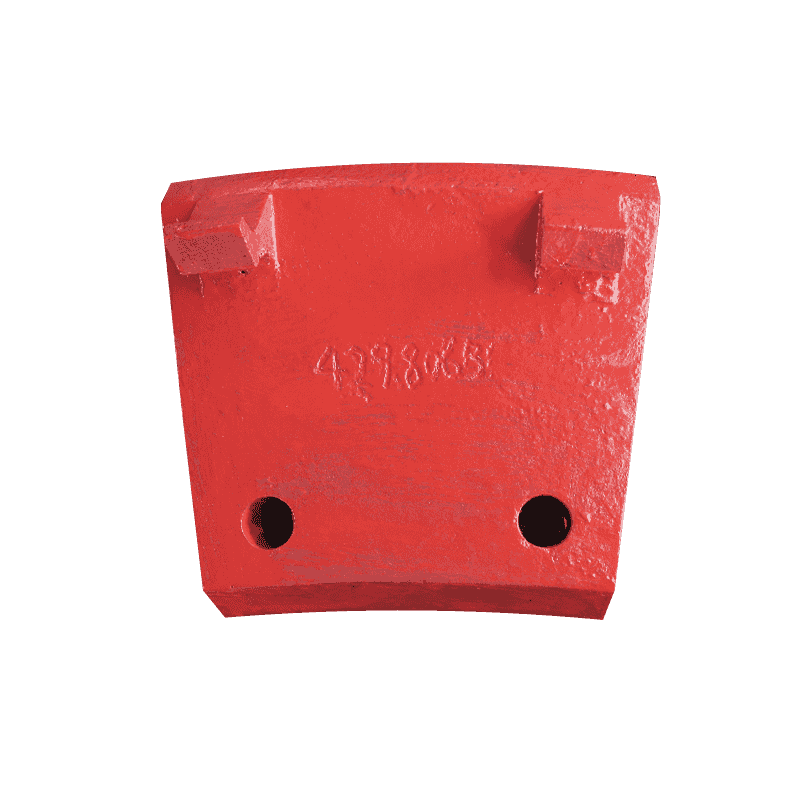

Precisione dimensionale: La fusione di precisione garantisce che i martelli e le camicie antiusura si adattino perfettamente al gruppo rotore e alla camera del frantumatore a urto. Una vestibilità perfetta è essenziale per mantenere l'equilibrio dinamico, prevenire le vibrazioni e garantire una geometria di impatto ottimale.

Integrità metallurgica: Per attivare le proprietà incrudenti dell'acciaio al manganese è necessario uno stretto controllo degli elementi di lega e del trattamento termico post-fusione (tempra in acqua). Le fusioni di alta qualità garantiscono che il materiale funzionerà come previsto quando sottoposto all'intensa pressione di frantumazione.

Sicurezza e conformità: Componenti affidabili e resistenti alle rotture sono fondamentali per la sicurezza dell'operatore. La tenacità intrinseca del materiale riduce al minimo il rischio di rottura dei componenti durante il funzionamento, riducendo il pericolo di schegge o guasti catastrofici alla macchina.

Applicazioni e accettazione da parte dell'industria

I getti in acciaio ad alto contenuto di manganese sono essenziali ovunque si verifichino forti impatti e abrasioni, rendendoli la scelta standard per le applicazioni più impegnative:

Estrazione mineraria: Frantumazione di minerali duri, oro e ferro laddove i materiali sono altamente abrasivi e richiedono una forza immensa.

Produzione aggregata: Utilizzato per la frantumazione di calcare, granito e ghiaia, dove la consistenza del prodotto finale è fondamentale.

Riciclaggio e Demolizione: Lavorazione di asfalto, calcestruzzo e rifiuti edili, dove i contaminanti metallici possono causare una rapida usura sui materiali più morbidi.

La natura robusta di questi getti garantisce che il frantoio possa gestire oggetti estranei imprevisti (come metalli estranei) con maggiori possibilità di sopravvivenza rispetto ai materiali fragili e ad alto contenuto di cromo, che sono soggetti a frattura.

Confronto dei materiali di usura del frantoio

La tabella seguente illustra le principali differenze tra i getti di acciaio ad alto contenuto di manganese e i comuni getti di ferro bianco ad alto contenuto di cromo spesso utilizzati in ambienti di frantumazione abrasivi.

| Caratteristico | Acciaio ad alto contenuto di manganese (Hadfield) | Ferro bianco cromato alto | Vantaggio chiave |

|---|---|---|---|

| Resistenza all'usura | Eccellente (incrudimento) | Eccellente (elevata durezza iniziale) | Autorinforzante sotto impatto. |

| Tenacità/Duttilità | Molto alto (resiste alla rottura) | Basso (molto fragile) | Previene guasti catastrofici dovuti a grandi impatti. |

| Meccanismo di durezza | Impatto attivato (dinamico) | Statico (come lanciato) | La durezza aumenta man mano che si verifica l'usura. |

| Applicazione consigliata | Impatto elevato, abrasione moderata | Basso impatto, elevata abrasione | Ideale per frantoi ad urto. |

| Aspettativa di vita | Molto lungo e prevedibile | Varia (rischio di rottura prematura) | Tempi di inattività costanti e ridotti al minimo. |

I getti in acciaio ad alto contenuto di manganese del frantoio a urto testimoniano come la scienza dei materiali specializzata possa risolvere problemi industriali persistenti. Sfruttando con successo la resistenza dinamica dell'acciaio Hadfield, questi componenti offrono un livello di durata e prestazioni che riducono significativamente il costo per tonnellata di materiale lavorato. Offrono un percorso diretto per risolvere l'annoso problema della manutenzione frequente e dei tempi di attività ridotti nel settore della frantumazione. Alla domanda se un singolo componente possa ridefinire l’efficienza è stata data una risposta decisiva: sì, quando quel componente è progettato per la massima resilienza.