I getti ad alto contenuto di cromo dei frantoi a urto sono soggetti a corrosione quando si lavora in un ambiente umido, acido o alcalino?

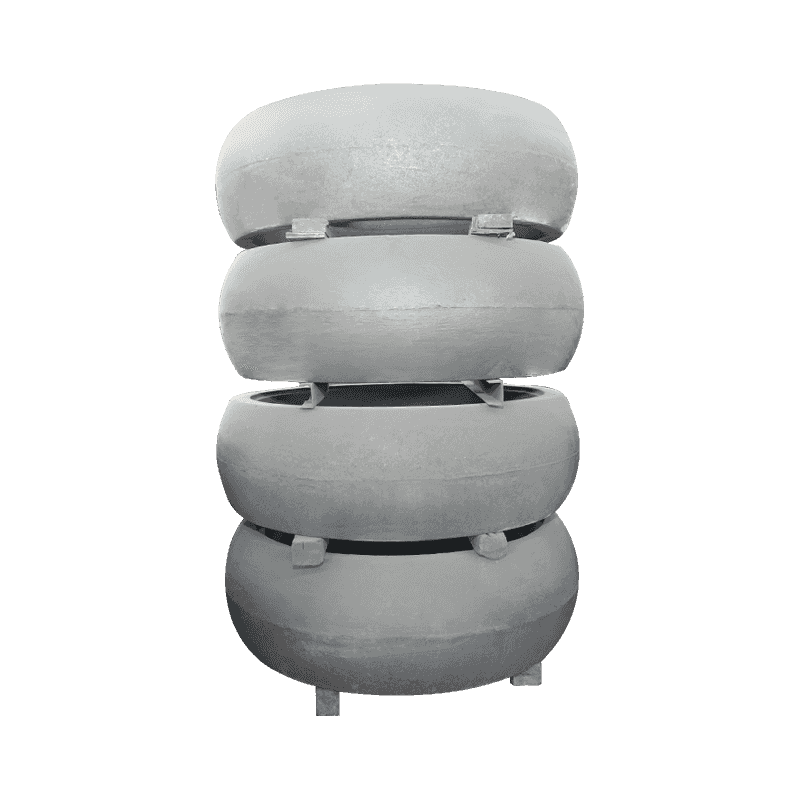

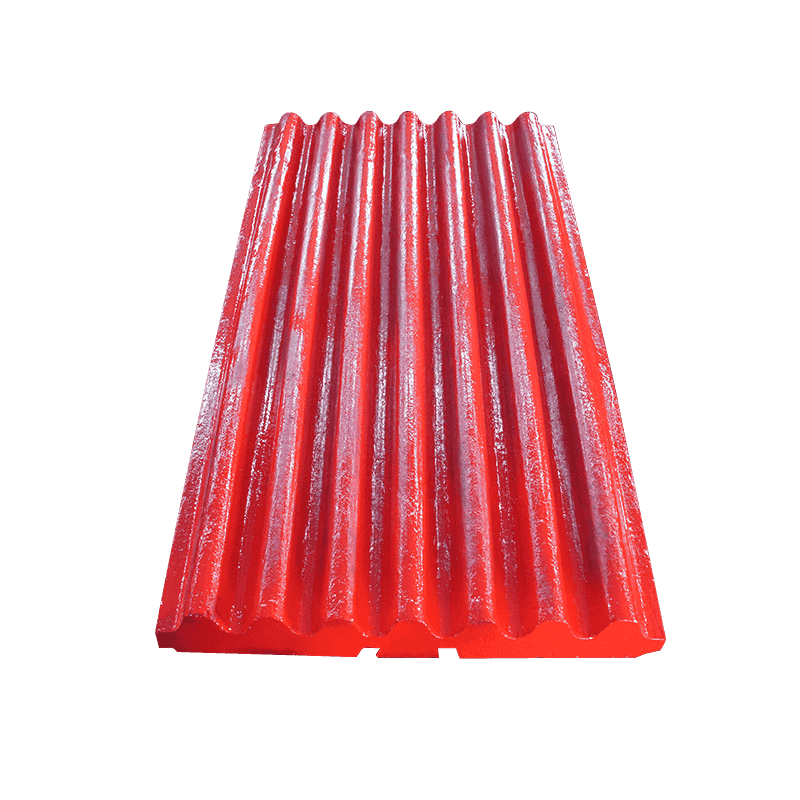

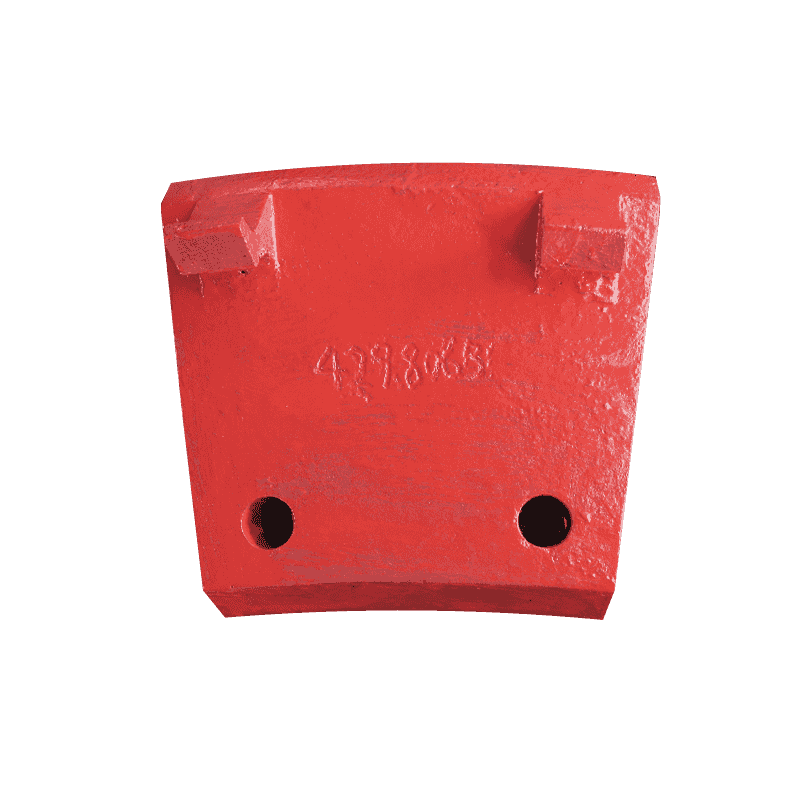

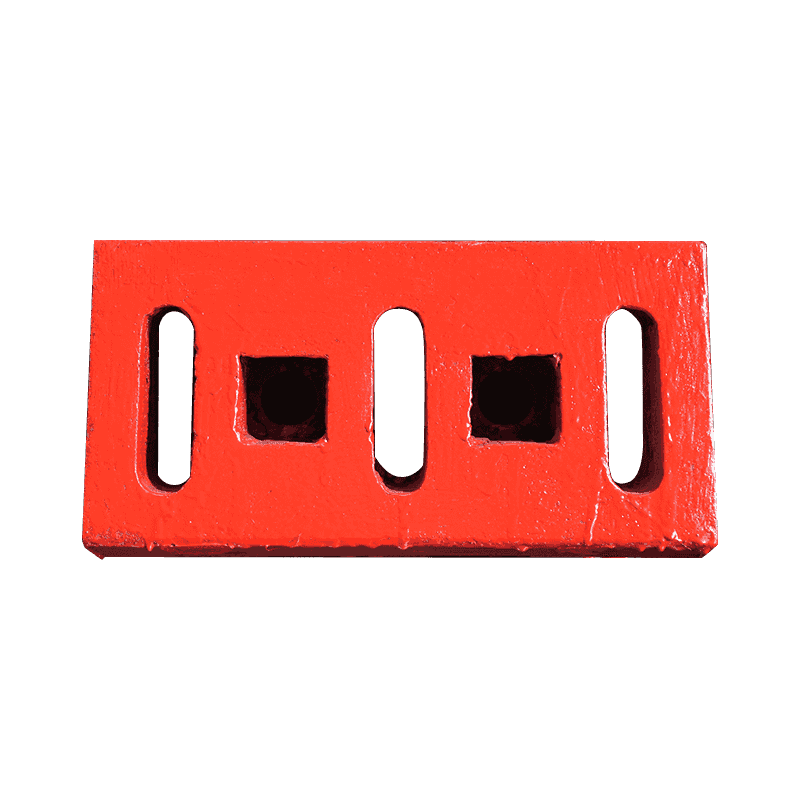

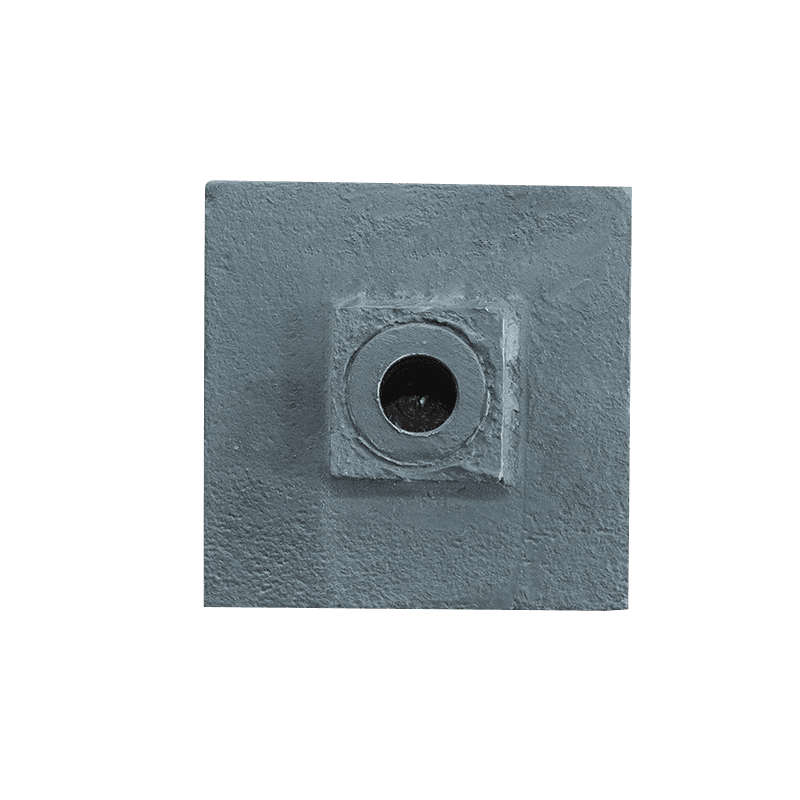

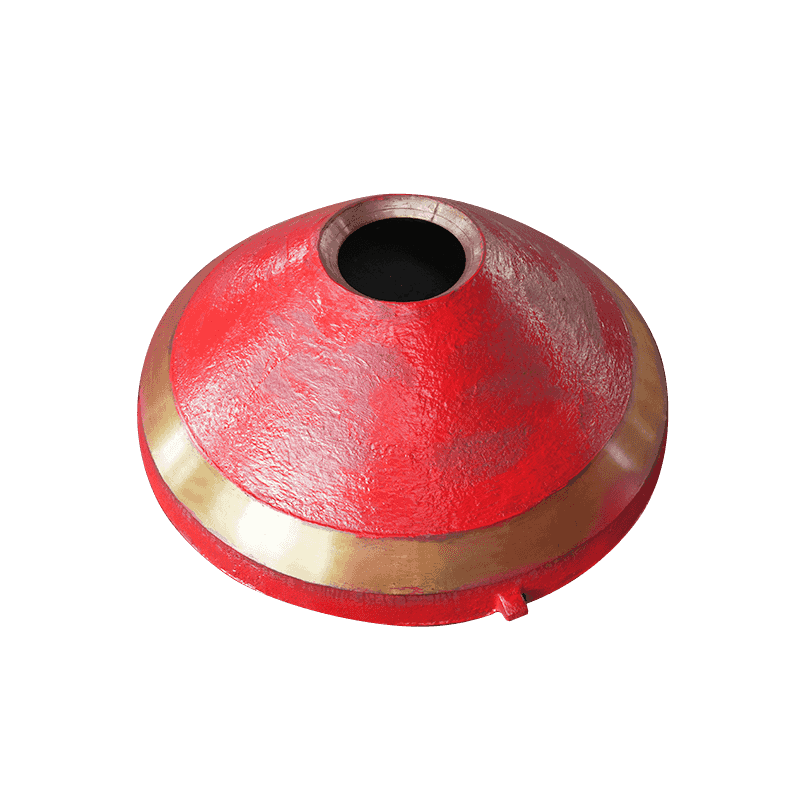

Frantoio a urto per getti ad alto contenuto di cromo vengono utilizzati principalmente per parti che resistono agli urti ad alta velocità e all'attrito del materiale, come martelli a piastre, rivestimenti antiurto e rivestimenti laterali. La resistenza all'usura e agli urti di queste parti è particolarmente critica durante la frantumazione di minerali duri e ad alta resistenza. Tuttavia, oltre alle proprietà meccaniche, i getti ad alto contenuto di cromo devono affrontare un altro problema comune ma facilmente trascurato negli ambienti di utilizzo reali, ovvero la corrosione. Soprattutto negli ambienti di lavoro umidi con presenza di sostanze acide e alcaline, la corrosione può avere un profondo impatto sulla durata delle apparecchiature e sulla stabilità operativa.

Una delle caratteristiche principali dei getti ad alto contenuto di cromo è la composizione della lega ricca di cromo. Il cromo presenta vantaggi nel migliorare la resistenza all'usura dei metalli, ma allo stesso tempo svolge anche un certo ruolo positivo nella resistenza alla corrosione. Il cromo forma una densa pellicola di ossido sulla superficie del materiale, che aiuta a bloccare l'erosione dell'umidità e delle sostanze acide e alcaline. Tuttavia, la stabilità di questo strato protettivo dipende dalla continuità e dall'equilibrio delle condizioni ambientali. In un ambiente con elevata umidità o nebbia, se la concentrazione di componenti acidi e alcalini è elevata o sono presenti mezzi corrosivi come sale e liquame, la pellicola protettiva sulla superficie metallica potrebbe essere distrutta, causando corrosione locale o addirittura vaiolatura.

Nell'operazione di frantumazione, alcuni frantoi a urto devono trattare minerali o rifiuti edili con acqua, che spesso contiene una certa quantità di cloruri, solfuri e altri fattori corrosivi. Questi componenti reagiscono chimicamente con la superficie dei getti ad alto contenuto di cromo durante il processo di frantumazione, il che può facilmente indebolire la struttura densa della superficie. Allo stesso tempo, è più probabile che la superficie metallica diventi una fonte di corrosione in aree con forza irregolare o microfessure, espandendosi gradualmente fino a formare danni da corrosione profonda. Ciò non solo ridurrà la durata della fusione, ma potrebbe anche causare rischi per la sicurezza come instabilità strutturale o frattura durante il funzionamento.

In ambienti acidi o alcalini, anche le prestazioni delle fusioni ad alto contenuto di cromo saranno messe alla prova. Sebbene il cromo stesso abbia una certa resistenza alla corrosione, la stabilità della pellicola di ossido di cromo diminuirà quando il valore del pH dell'ambiente si discosta dalla neutralità o è presente un forte mezzo redox. In un ambiente acido, la corrosione si manifesta spesso come corrosione uniforme o formazione di cavità di corrosione, mentre in un ambiente alcalino è probabile che si verifichi corrosione intergranulare. Soprattutto negli scenari minerari o di frantumazione chimica ad alta temperatura e umidità elevata, l’accelerazione di questo effetto di corrosione sarà più evidente.

Per alleviare il problema della corrosione, i produttori solitamente combinano specifici processi di trattamento termico quando producono getti ad alto contenuto di cromo per rendere la struttura interna dei getti più densa e ridurre la porosità, migliorando così la loro resistenza complessiva alla corrosione. Inoltre, la loro resistenza alla corrosione chimica può essere migliorata aggiungendo idonei elementi di lega come nichel e molibdeno. Alcuni pezzi fusi verranno inoltre sottoposti a spruzzatura superficiale prima di lasciare la fabbrica, ad esempio spruzzando uno strato anticorrosione o utilizzando un processo di galvanica per bloccare ulteriormente l'intrusione di mezzi corrosivi esterni.

Nell'uso reale, è anche particolarmente importante rafforzare la manutenzione quotidiana e il monitoraggio delle apparecchiature. Ad esempio, è necessario evitare il più possibile lo spegnimento a lungo termine e l'accumulo di acqua per mantenere l'apparecchiatura asciutta; se l'oggetto da frantumare contiene una grande quantità di sostanze acide e alcaline, le condizioni superficiali della fusione ad alto contenuto di cromo devono essere pulite e controllate regolarmente e spruzzate o sostituite se necessario. Per alcune condizioni di lavoro speciali, è anche possibile prendere in considerazione l'utilizzo di materiali in lega con livelli di resistenza alla corrosione più elevati o l'utilizzo di apparecchiature con buone strutture di tenuta per ridurre i rischi di corrosione alla fonte.